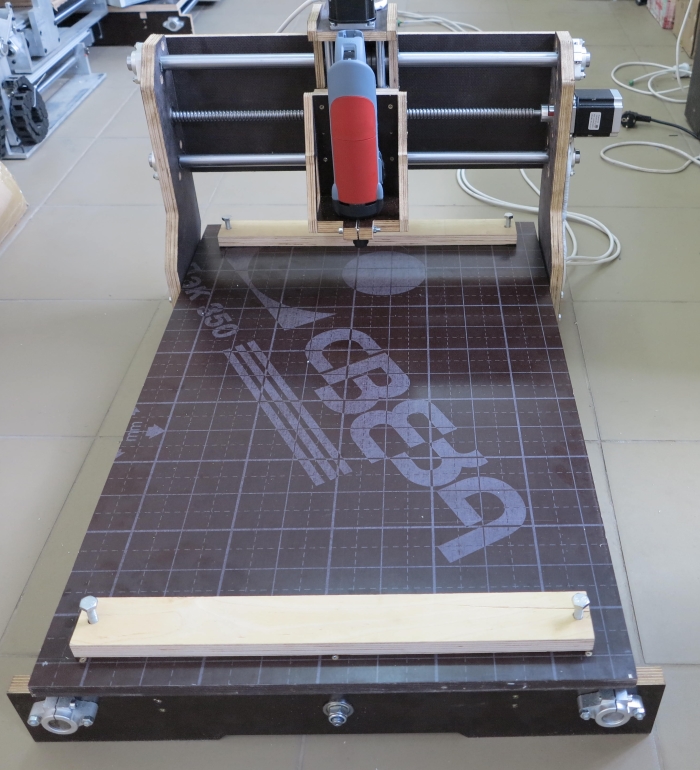

Данная инструкция справедлива для станков с фанерной рамой серии «Моделист», настольных алюминиевых станков, а так же станков средних размеров из алюминиевого конструкционного профиля с передачей на ШВП.

Инструкция по запуску станков больших размеров на реечной передаче находится по ссылке:

https://cncmodelist.ru/opisanie-stankov/tekhnicheskoe-opisanie-chpu-stankov/instruktsiya-po-pervomu-zapusku-stanka-2.html

ШАГ 1. Подключение контроллера.

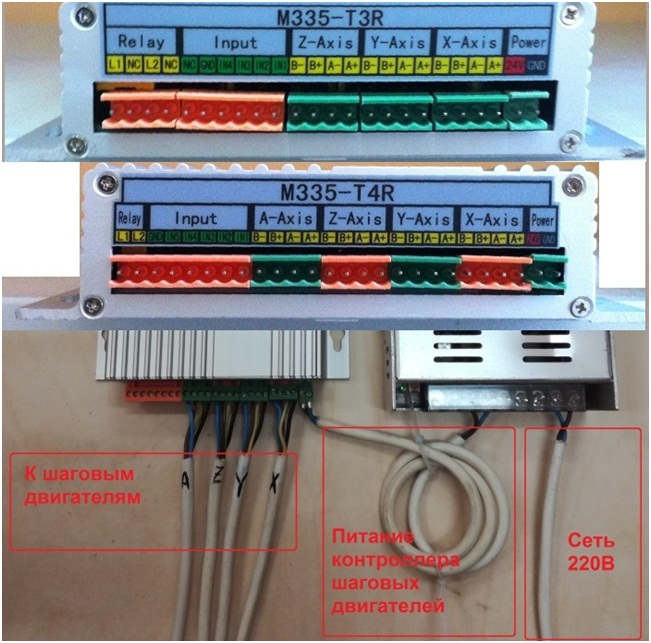

1.1 Произвести подключение контролера шаговых двигателей к станку, согласно имеющейся маркировки на проводах и табличке над клеммниками контроллера. Рисунок 1.

Рисунок 1.подключение контролера шаговых двигателей

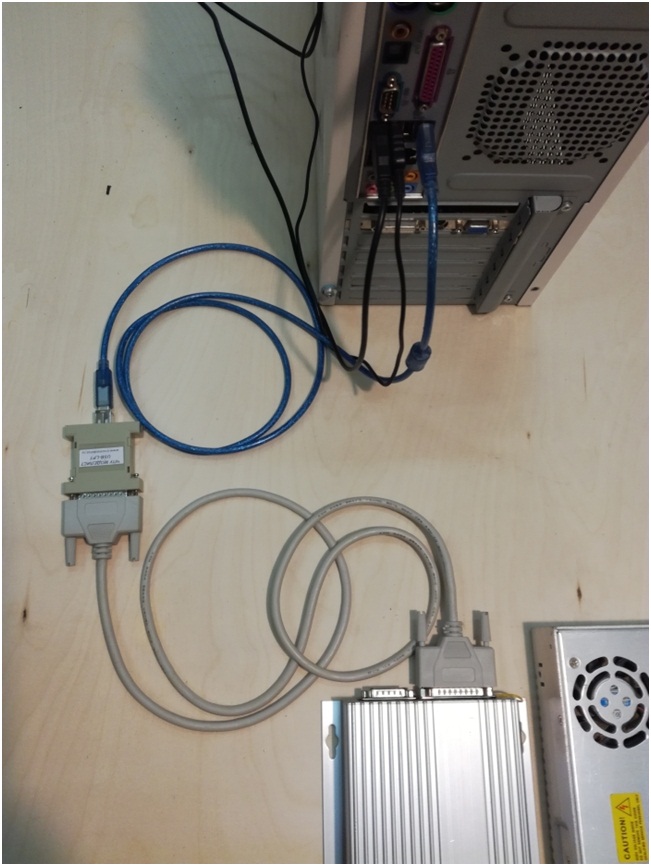

1.2 Подключить контроллер шаговых двигателей к компьютеру.

Рисунок 2 –подключение контроллера шаговых двигателей к LPT- порту компьютера.

1.3 При использовании переходника USB-LPT произвести подключение согласно рисункам 3 и 4.

Рекомендуемый вариант подключения рисунок 3.

Рисунок 4

ШАГ 2. Подготовка шпинделя.

Если на станок установлен шпиндель жидкостного охлаждения — произведите сборку системы охлаждения, согласно соответствующей инструкции. Инструкция высылается по запросу на электронную почту.

ШАГ 3. Подготовка ПК.

3.1 ВНИМАНИЕ ВАЖНО! Для управления станком непосредственно через LPT порт невозможно использование компьютеров с многоядерными процессорами INTEL.

(системные платы Intell имеют в себе средство изменения рабочей частоты процессора при изменении нагрузки на него. При этом все порты тоже испытывают флуктуацию по частоте – как результат, сигнал «плавает», то есть при работе Mach3 происходит изменение частоты сигнала step, что приводит к неравномерности движения рабочего органа станка- дерганью, ударам и даже остановкам)

Для проверки LPT порта 3-4 раза производим переезд в режиме ручного перемещения (с использованием клавиш ← → и↓↑) на полную длину рабочего стола. Движение должно происходить плавно с постоянной скоростью, без дерганья, рывков, ударов и остановок. Если при перемещении происходит локальные изменения скорости движения и/или остановка в процессе движения портала, то для проверки необходимо в пункте меню Config →MotorTuning изменить параметр Velocity уменьшив его в 10 раз. Если изменения скорости движения уменьшатся, а остановки прекратятся, но при этом удары и толчки сохранятся, то данная материнская плата не пригодна для управления станком через LPT-порт.

Для работы непосредственно через LPT порт подходят:

А) только компьютеры с одноядерными процесорами INTEL и любые компьютеры с процессором AMD и только 32 разрядные версии операционной системы windows

Б) любые компьютеры с операционной системой LinuxCNC.

3.2 При работе со станком через USB переходник или Ethernet переходник можно использовать любые компьютеры и любые версии операционной системы Windows. USB переходники должны быть только специализированные, с драйвером под программу Mach3.

3.3 Компьютер для управления станком должен быть отдельно выделенный, без лишних программ. Не устанавливать антивирусы! Оперативной памяти не менее 1ГГб, если видеокарта встроенная то не менее 1,5Гб , процессор от 1ГГц. Перед установкой mach3 переустановите операционную систему, обязательно установите все необходимые системе драйвера, отключите брандмауэр, отключите гашение экрана в настройках электропитания, отключите экранные заставки, отключите файлы подкачки с жестких дисков.

Более подробно о установке и настройке ПО для работы станка необходимо ознакомиться с информацией по следующей ссылке:

https://cncmodelist.ru/opisanie-stankov/tekhnicheskoe-opisanie-chpu-stankov/instruktsiya-po-ustanovke-programmnogo-obespecheniya.html

Отключение антивирусов и брандмауэра в Windows XP:

3.3.1 Зайдите в Меню пуск, откройте Панель управления.

3.3.2 Откройте Центр обеспечение Безопасности.

3.3.3 Щелкните по Брандмауэр Windows.

3.3.4 В появившемся окне переставьте переключатель на Выключить (не рекомендуется) и нажимаем ОК.

3.3.5 Для отключения предупреждений Windows о безопасности нажмите в окне Центра Обеспечения безопасности windows по ссылке Изменить Способ Оповещения Центром обеспечения безопасности. В появившемся окне уберите все галочки после чего нажмите ОК.

Отключение антивирусов и брандмауэра в Windows 7:

3.3.6 Для отключения брандмауэра его необходимо открыть, что бы его найти воспользуйтесь поиском Windows 7. Откройте меню Пуск и напишите «бра» и выберите простой брандмауэр Windows.

3.3.7 В левой части окошка выбирите Включение и отключение брандмауэра Windows.

3.3.8 В открывшемся окошке вы можете отключить брандмауэр для всех сетей сразу.

3.3.9 После, необходимо выключить службу Брандмауэр Windows. Воспользуйтесь поиском из меню Пуск.

3.3.10 В открывшемся окошке найдите службу Брандмауэр Windows и дважды кликните по ней левой кнопкой мышки . В открывшемся окошке Свойства нажмите Остановить. Затем в поле Тип запуска из выпадающего меню выберите Отключена. Нажмите ОК.

3.3.11 Отредактируйте конфигурацию системы. Откройте Пуск и напишите «кон». Выберите Конфигурация системы. В открывшемся окошке перейдите на вкладку Службы, найдите Брандмауэр Windows. Снимите галочку и нажмите ОК

ШАГ 4. Установка, проверка корректности работы программы, генерирующей G-код.

4.1 Установите на компьютере Mach3.

4.2 Скопируйте в папку Mach 3 расположенную на диске С: профиль станка (файл настроек), присланный по электронной почте, переданный на носителе информации (флешке) или скачанный с сайта.

4.3 Если используется переходник USB-LPT, произведите установку драйверов и плагина согласно статье Подключение контроллера с использованием переходника USB-LPT или руководству по эксплуатации на переходник.

4.4 При использовании платы расширения PCI-LPT, порядок действий также описан в статье «Подключение контроллера с использованием карты PCI LPT».

4.5 Для запуска программы потребуется ярлык «Mach3 Loader», остальные ярлыки можно удалить.

4.6 В открывшемся окне рисунок 5 выберите профиль станка и жмем OK.

Рисунок 5.

4.7 Выберите источник управления, рисунок 6 при работе с LPT портом или рисунок 7 при работе с переходником USB-LPT.

Рисунок 6.

Рисунок 7.

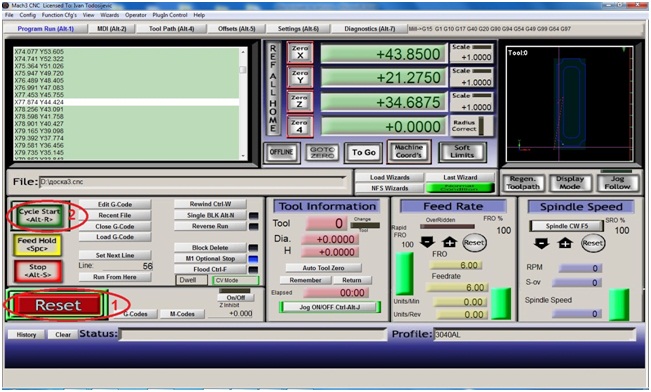

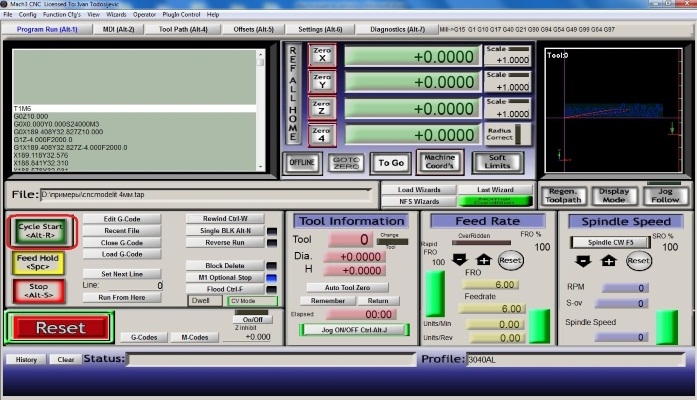

4.8 Загружается главное окно программы Mach3, Рисунок 8.

Рисунок 8.

4.9 Включите питание контроллера шаговых двигателей. В главном окне программы MACH3 нажимаем клавишу «Cброс» (Reset) (1), чтобы рамка вокруг неё не мигала и светилась зеленым цветом, рисунок 8. В этот момент шаговые двигатели должны зафиксировать свое положение (послышится щелчок) и слегка зашуметь.

Теперь нажимая на клавиатуре стрелки (влево вправо вверх вниз) наблюдаем на станке перемещения по осям, а на экране изменение координат в полях X Y слева вверху, для перемещения по оси Z кнопки PageUP, PageDown. Также можно вызвать экранный пульт управления перемещением, клавишей «Tab» на клавиатуре вашего компьютера, рисунок 10.

Рисунок 10

4.10 Если перемещения не происходит, то проверьте корректность установки программы и драйверов.

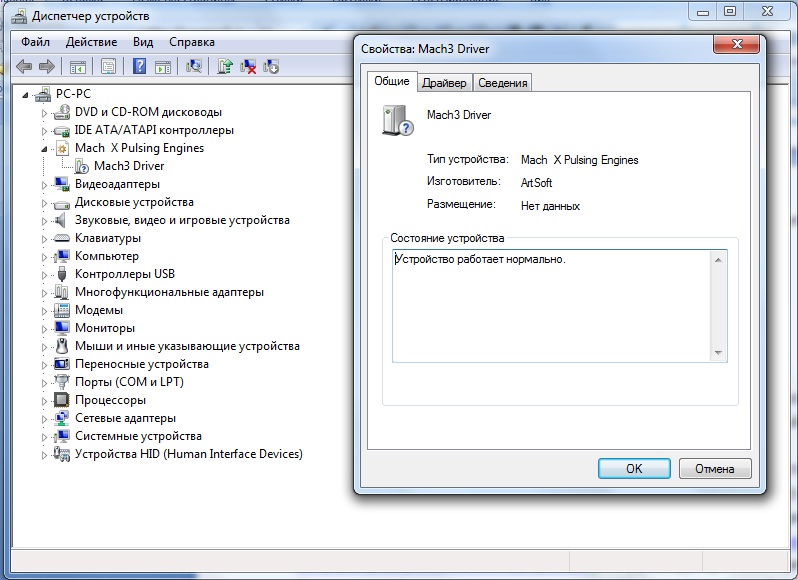

4.10.1 Если используется подключение через LPT- порт, то откройте «Панель управления» — «Диспетчер устройств»- находим Mach3 X Pulsing Engines-свойства. Корректно установленный драйвер — рисунок 12.

Рисунок 12

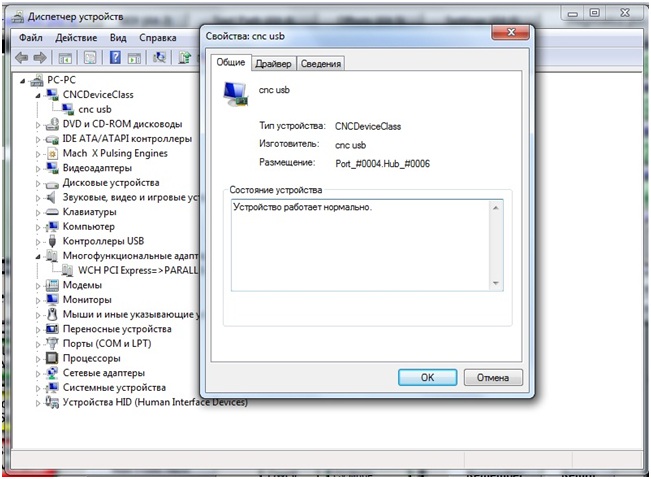

4.10.2 Если используется переходник USB-LPT, то откройте «Панель управления» — «Диспетчер устройств»- найдите CNCDevicesClass-свойства. Корректная установка драйверов и правильное обнаружение операционной системой адаптера –рисунок 13.

Рисунок 13

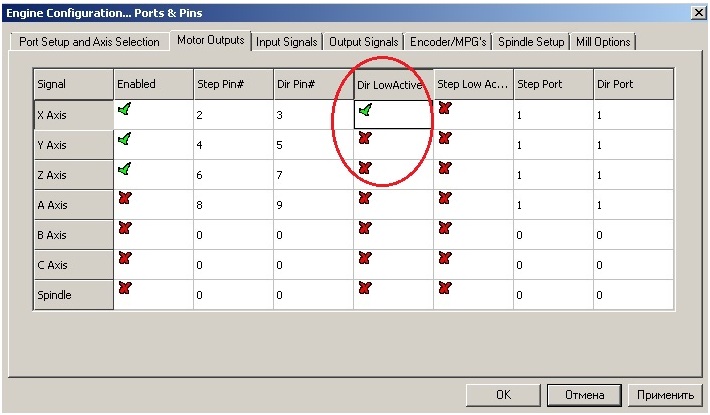

4.11 При несовпадение направления перемещения портала станка с направлением стрелок клавиатуры, например при нажатии клавиши «←» инструмент движется в право, изменить направление можно в меню Сonfig->Port and pins->Motor outputs установив галочку в поле DirLowActive напротив нужной оси, рисунок 14.

Рисунок 14.

ШАГ 5 Проверка правильности перемещения рабочего инструмента.

Для проверки правильности перемещения рабочего инструмента, необходимо положить на стол линейку и, управляя перемещением с клавиатуры стрелками, проконтролировать совпадение пройденного расстояния по линейке с показаниями в окнах отображения координат MACH3.

5.1 Установите единицами измерения «по умолчанию» -миллиметры: открываем Config->Select Native Units. Mach3 выведет на экран окно с предупреждением о необходимости совпадения единиц измерения установленных в программе и используемых в G-коде. Нажимаем ОК и переходим к окну установки единиц измерения, рисунок 14.

5.2 Для вступления в силу настроек перезагрузите программу. Если далее не планируется использовать при создании управляющих G-кодов дюймовую систему измерения, оставляем метрическую систему для постоянного использования.

Ниже приведён пример проверки настроек для оси Y. Аналогично следует проверить все оси.

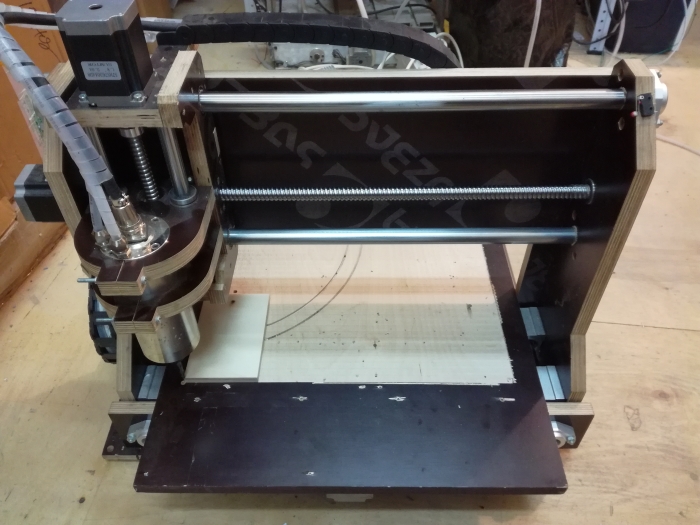

5.3 Перемещаем портал и каретку станка до упора на себя и влево –рисунок 15.

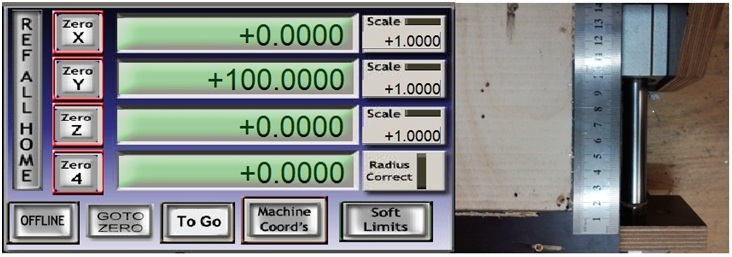

5.4 Обнуляем показания цифровых полей с координатами положения портала –нажатием кнопок Zero X, Zero Y, Zero Z, устанавливаем линейку по оси Y, рисунок 16.

Рисунок 16.

5.5 Клавишей ↑ перемещаем портал на 100 мм по координате цифрового поля. Далее сверяем с фактическим перемещением по линейке — рисунок 17.

Рисунок 17.

5.6 В случае несовпадения реального перемещения с координатами в Mach3, проводим калибровку для соответствующей оси перемещения, как описано в документации программы Mach3.

5.7 Закрываем Mach3 и отключаем питание станка.

ШАГ 6. Установка фрезы.

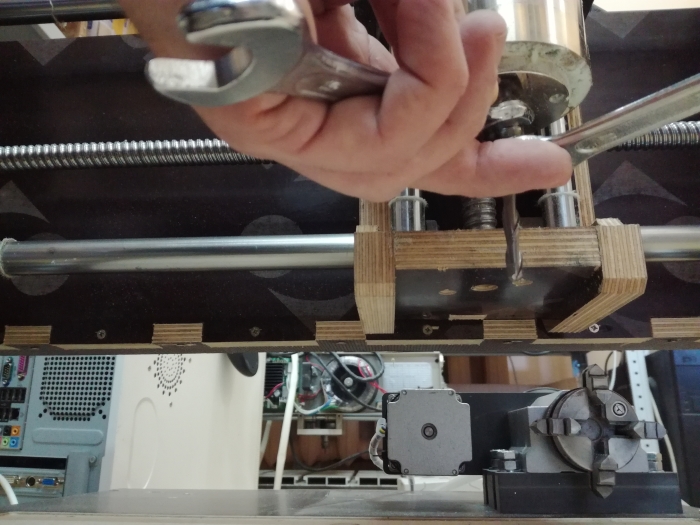

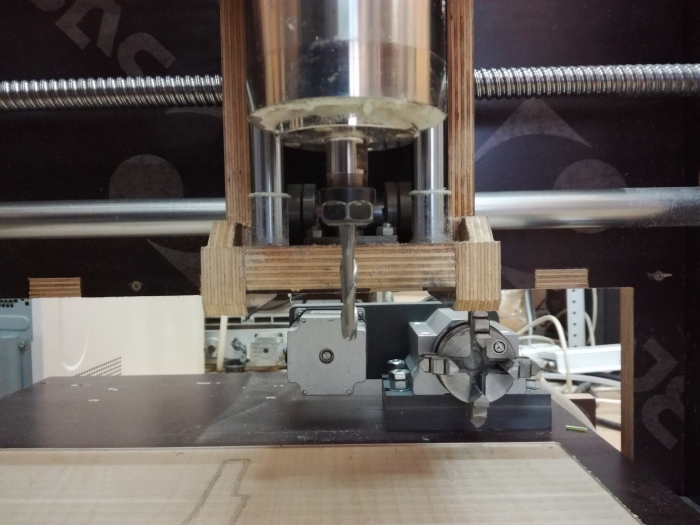

6.1 У станков с использованием шпинделей Kress для установки фрезы используется ключ 17. При установке производится удержание вала нажатием кнопки фиксатора, рисунок 18.

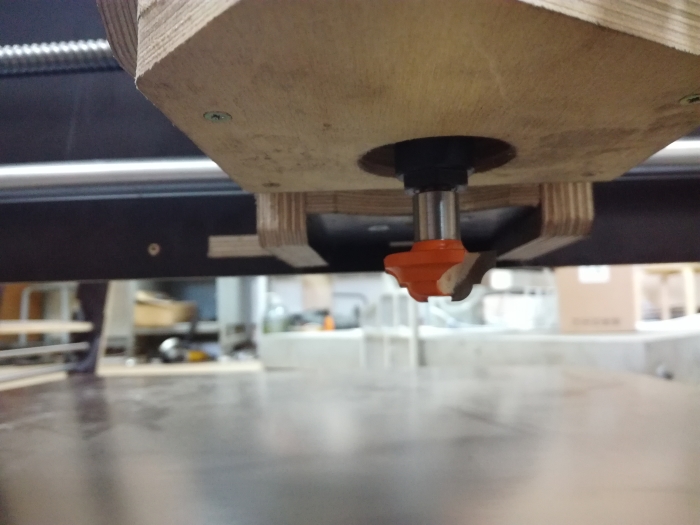

Вращением гайки против часовой стрелки отпускаем цангу, вставляем фрезу и производим зажим хвостовика фрезы в цанге вращением гайки по часовой стрелке. Установленная фреза – рисунок 19.

Рисунок 18.

Рисунок 19.

6.2 Для станков с использованием шпинделей жидкостного охлаждения с цангой ER11 установка фрезы производится с использованием ключей на 13 и 17 рисунки 20..22. Для установки фрезы удерживаем вал шпинделя за лыску на валу ключём на отпускаем зажимную гайку цанги , вставляем фрезу, и производим зажим хвостовика фрезы.

Рисунок 20.

Рисунок 21.

Рисунок 22.

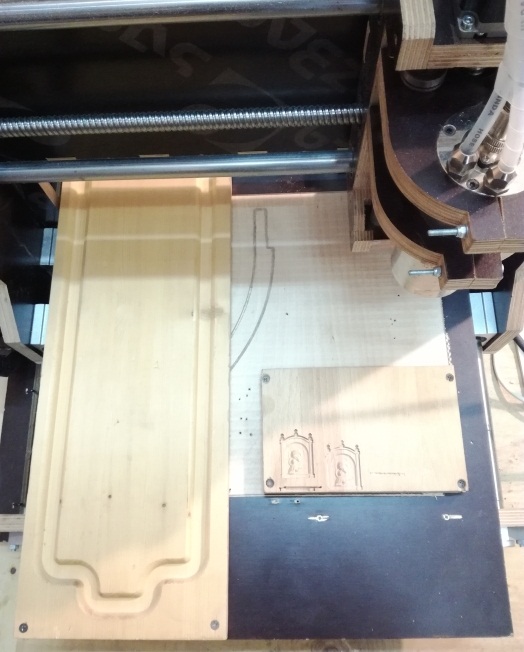

ШАГ 7. Установка заготовки.

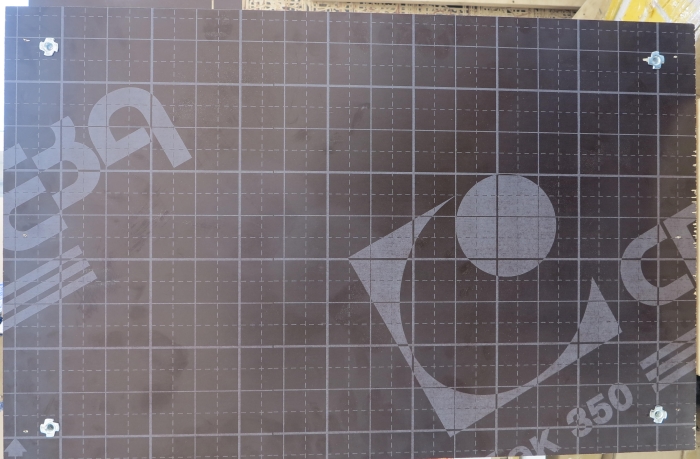

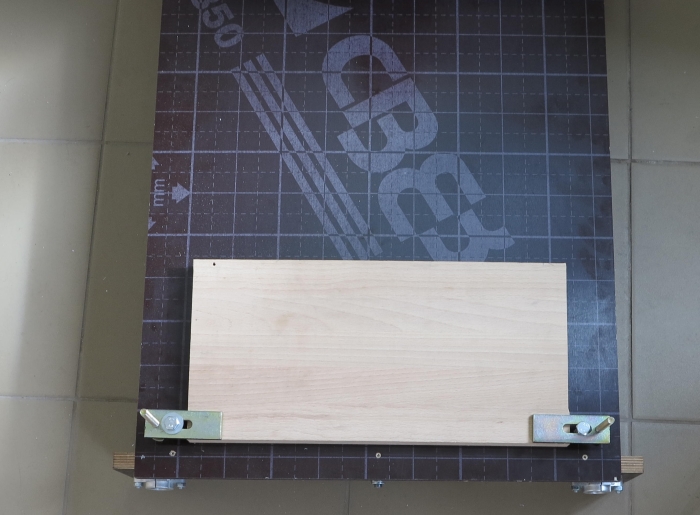

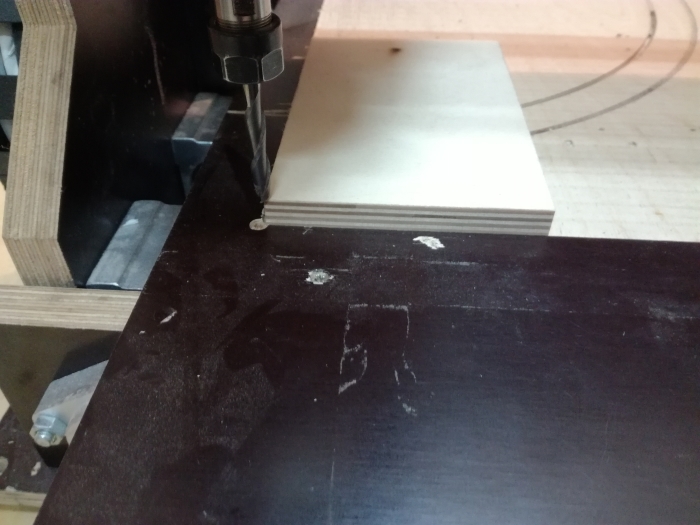

7.1 Установка заготовки на рабочий стол станка из профиля с Т-пазом осуществляется металлическими прижимами –рисунок 23.

Рисунок 23.

7.2 При использовании станка с фанерным столом или жертвенным столом из фанеры:

7.2.1 наиболее простой вариант крепления с помощью винтов «саморезов» рисунок 24.

Рисунок 24.

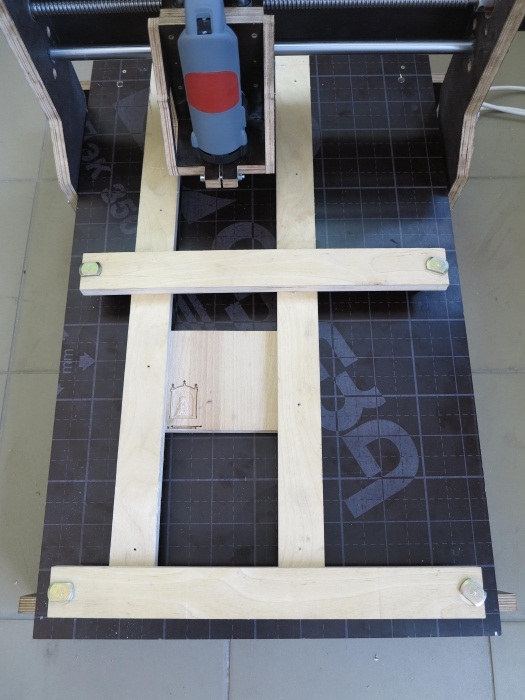

7.2.2 Так же существует множество вариантов крепления заготовки с помощью мебельных втулок, рисунки 25…30. Подробнее об этом варианте крепления в http://cncmodelist.ru/stati/eto-interesno/poleznye-prisposobleniya-dlya-stankov-s-chpu.html:

Рисунок 25. Мебельная резьбовая втулка

Рисунок 26. Установленные резьбовые втулки по углам стола

Рисунок 27. Установленные прижимы

Рисунок 28. Закрепленная прижимами заготовка

Рисунок 29. Заготовка закрепленная стандартными стальными станочными прижимами

Рисунок 30 Установка дополнительных планок для крепления заготовок любого размера в любом месте стола

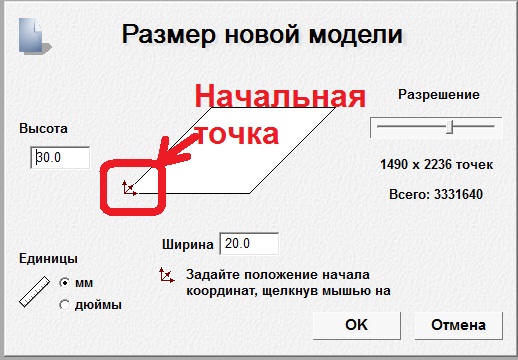

ШАГ 8. Установка рабочего органа станка в начальную точку резки.

8.1 Включаем питание станка, запускаем Mach3 и выводим каретку станка в начальную точку резки (как правило это левый нижний угол (вы стоите лицом к передней части станка)) с использованием стрелок на клавиатуре и кнопок “PageUP” и “PageDown”(или виртуальным пультом управления –вызывается кнопкой Tab).

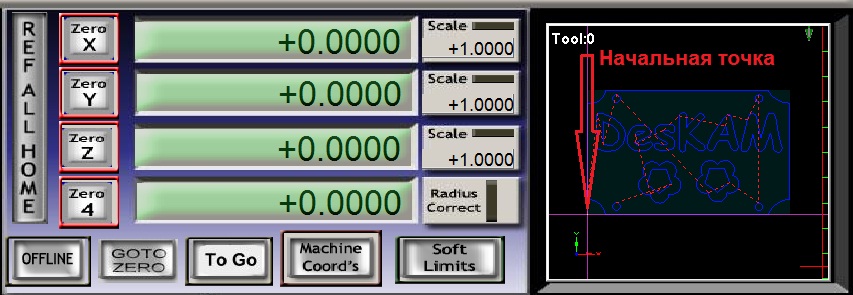

Начальная точка резки определяется при создании проекта –например новой модели в ArtCam, рисунок 31.

рисунок 31

8.2 Если имеется в наличии только G-код, то начальную точку можно определить в окне Mach3, загрузив исполняемый файл: File→Load G-Kode. Обнуляем показания цифровых полей с координатами положения портала –нажатием кнопок Zero X, Zero Y, Zero Z курсор в окне визуализации устанавливается в начальную точку.

Рисунок 32.

8.3 Управляя вертикальным перемещением шпинделя касаемся нижним торцом фрезы материала заготовки.

Нажатием кнопок Zero X, Zero Y, Zero Z обнуляем программные координаты, рисунки 33, 34.

Рисунок 33.

Рисунок 34

8.4 Нажатием кнопки “PgUp” поднимаем шпиндель на безопасную высоту -10…15мм над заготовкой.

ШАГ 9. Загружаем G-код: (File→Load G-Kode). Станок готов к запуску .

ШАГ 10. Производим запуск шпинделя.

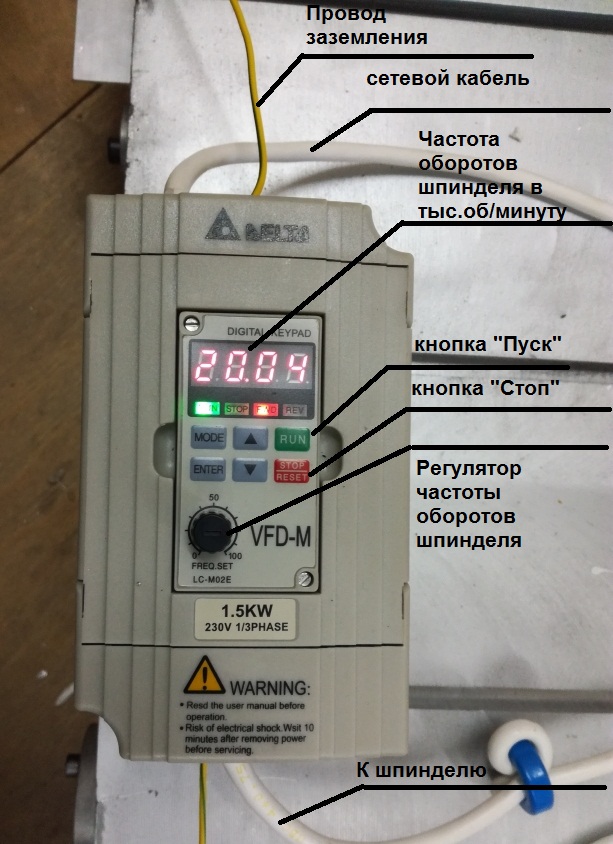

10.2 При работе со шпинделем жидкостного охлаждения рисунок 39 :

— запускаем систему жидкостного охлаждения шпинделя (включаем насос).

— включаем частотный преобразователь.

— вращением потенциометра на лицевой панели частотного преобразователя устанавливаем необходимые обороты вращения шпинделя.

— нажатием кнопки RUN производим запуск шпинделя.

Рисунок 39

10.3 Далее нажатием кнопки “Cycle Start”в главном окне производим запуск исполняемого G-кода рисунок 40.

Рисунок 40.

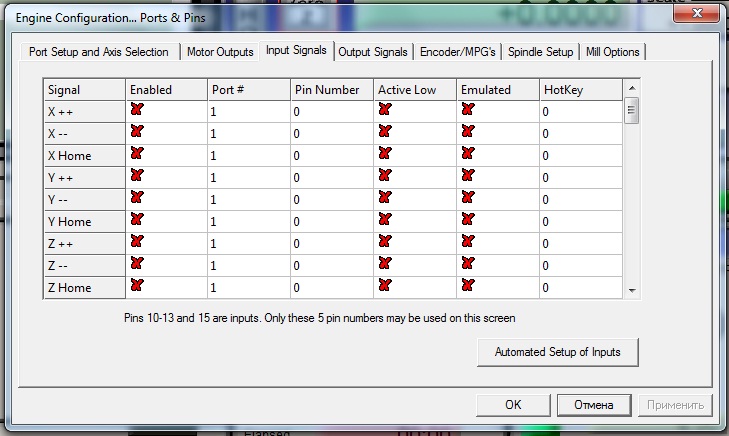

11.Активация концевых датчиков

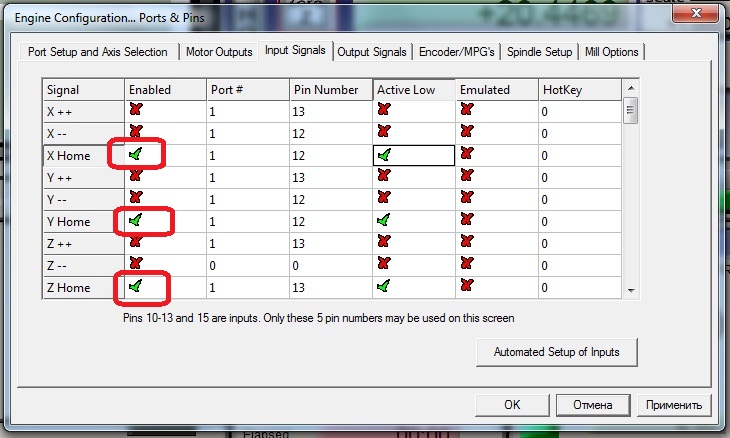

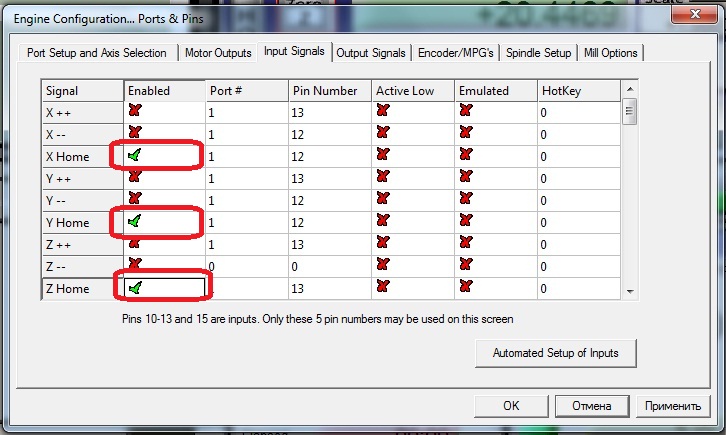

Если концевые датчики на станке установлены, но не активированы, то для включение концевых датчиков в меню программы Mach3

config->Port and Pins->Input Signal установить галочки как показано на рисунках 41 и 42

Рисунок 41. Активация концевых выключателей для станков с установленными индуктивными датчиками

Рисунок 42. Активация концевых выключателей для станков с установленными механическими датчиками

Примечание.

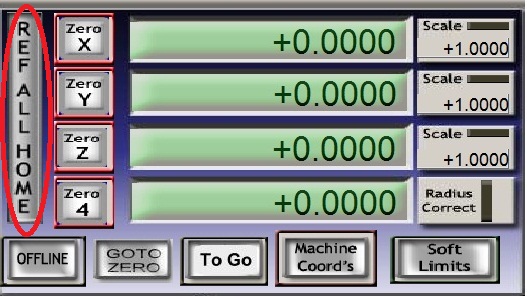

Если на станке установлены концевые выключатели баз, то поиск нулевой точки машинных координат осуществляется нажатием кнопки “Ref All Home”, рисунок 43.

Рисунок 43.

Если концевых выключателей нет, то при нажатии на кнопку “Ref All Home”, происходит обнуление машинных координат.

Ели концевые выключатели отсутствуют, то настройки для входов “Home” представлены на рисунке 44.

Рисунок 44.

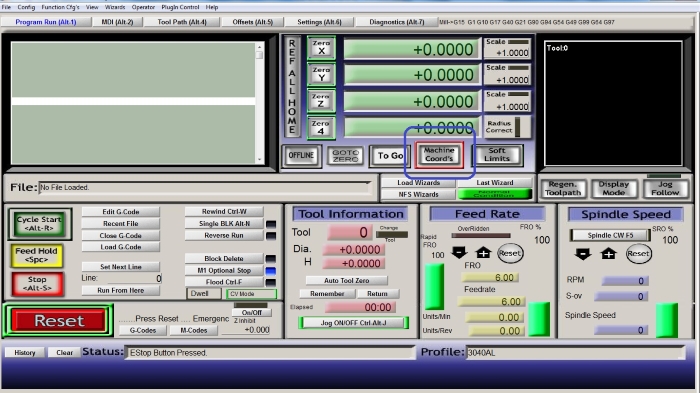

При работе с адаптером Моделист USB-LPT при отсутствии концевых выключателей порядок обнуления машинных координат выглядит следующим образом:

-клавишами ← и ↓ установите каретку станка в левый нижний угол.

— клавишей и PgUp поднимите шпиндель вверх до упора.

— нажмите кнопку “RESET” на главном экране Mach3.

— извлеките шнур переходника из USB-порта компьютера (не забудьте перед извлечением отключить устройство в системе , так же как обычную флешку)

— на главном экране Mach3 переключитесь на отображение машинных координат, для чего нажмите кнопку “Machine Coord’s’, о том что вы находитесь в режиме отображения машинных координат будет сигнализировать красная рамка вокруг кнопки, рисунок 45.

Рисунок 45.

— подключите шнур адаптера к USB-порту и подождите 10-15 секунд, пока Windows обнаружит адаптер.

-нажмите кнопку “RESET” и машинные координаты обнулятся.

— перейдите в режим отображения программных координат, для чего ещё раз нажмите кнопку “Machine Coord’s’, красная рамка вокруг кнопки должна погаснуть.

ШАГ 11. Техническое обслуживание станка.

Присоединяйтесь к нам в соц.сетях

Как правильно включать токарный станок с ЧПУ?

Рассказываем, как увеличить межремонтный период и срок службы оборудования с помощью простых ежедневных действий.

С первого взгляда кажется, что включение токарного станка с ЧПУ не должно создать никаких проблем, однако в реальности даже такой несложный процесс имеет подводные камни. Чтобы максимально продлить срок эксплуатации станка, необходимо строго соблюдать правила, прописанные в сервисной книжке станка компетентными специалистами.

Об этих небольших, но очень важных нюансах мы поговорим в нашей сегодняшней статье.

Порядок запуска токарного станка

По завершении пусконаладочных мероприятий на токарном станке нужно провести обкатку, а после – работать не менее 80 часов с мощностью, вдвое меньшей — подачи не более 50 % от 100. Данные действия осуществляются однократно после первого включения станка. Но перед началом работ станок обязательно нужно прогреть, делать это рекомендуется каждый раз, однако особенно важно выполнить процедуру при невысокой температуре в цехе. Прогрев проводят на холостом ходу, обычно на это уходит не более 15 минут, но лучше, чтобы станок прогревался примерно полчаса.

После этого этапа приступают к следующему и обращают внимание на два важных момента – во-первых, контролируют состояние масла в системе смазки и в гидросистеме, а во-вторых, проверяют концентрацию смазочно-охлаждающей жидкости (СОЖ), при необходимости. Важный параметр при проверке – уровень масла и СОЖ. Необходимо, чтобы показатели соответствовали норме, как правило, в смотровых окошках, есть насечки необходимого уровня. При отступлениях все жидкости нужно долить. Чтобы определить концентрацию СОЖ, применяют рефрактометр и также добиваются соответствия нормативным документам либо разбавляя водой, либо добавляя концентрат СОЖ.

Для справки: в отсутствие части импортных марок СОЖ, рекомендованный список из доступных на 2023 год, а также отечественных аналогов в списке ниже:

- ДЕЛИНОЛ PS-8 – СОЖ

- ALPET ALLWAY – система смазки направляющих

- RENOLIN B10 – для гидравлических систем

Какие еще параметры важны при работе станка? Для правильной работы передней бабки также проверяют состояние масла – делают это сразу после включения через смотровое окно в передней части детали; и работу гидросистемы – для понимания, есть ли подтеки и разливы.

В течение рабочей смены обязательно осуществляют принудительную подачу масла с помощью насоса из специального резервуара для смазки направляющих. Делают это два-три раза вручную при отсутствии автоматической или полуавтоматической подачи.

Температура масла в гидросистеме – еще один важный показатель: нельзя допускать, чтобы она была ниже 60 градусов. Для того чтобы узнать температуру, используют специальный датчик, который располагается в баке. В пневмо- и гидросистемах отслеживают давление в контурах – для этого используют манометры.

Если при работе станка не проследить, чтобы была очищена система подготовки и подачи воздуха, рабочий процесс с большой долей вероятности может нарушаться. На этот момент обязательно следует обращать внимание, чтобы избежать неисправностей.

Перед запуском станка на баке со смазкой зажимают кнопку, чтобы проверить ее поступление в направляющие, и включают систему подачи охлаждающей жидкости и отвода стружки. Очищают вентиляторы электрического шкафа и фильтр перед кондиционером от пыли. Теперь станок может работать.

Как избежать проблем и правильно включить фрезерный станок

Для нормального функционирования фрезерного станка его в обязательном порядке надо прогреть и обкатать (10–15 минут не более). Здесь соблюдается точно такой алгоритм, как и при работе токарного оборудования.

Проверка системы фрезерного станка, которая происходит ежедневно до запуска машины, состоит из:

- Определения уровня масла для смазки направляющих, охлаждения шпинделя (при наличии), редукторе магазина инструментов. При недостаточном количестве масло доливают.

- Уровня СОЖ в баке.

- Значения давления в пневматической системе.

- Наличия воды в системе, предназначенной для подготовки воздуха. При обнаружении производится слив из влагоотделителей.

Основные задачи по завершении запуска станка и до начала функционирования:

- Отследить, как функционирует системы смазки направляющих: на баке со смазкой зажимают кнопку и контролирует ее поступление.

- Запустить подачу систему охлаждающей жидкости и конвейер для удаления стружки.

Электрический шкаф и кондиционер часто загрязняются оседающей пылью. Следует очистить от нее вентиляторы, а также фильтр перед кондиционером.

Далее идет еще один этап проверки, который проводят вручную. Выясняют:

- Насколько правильны направления шпинделя (через М код в режиме MDI).

- Как функционирует зажим-освобождение инструмента.

- Как работает магазин, отрегулирован ли порядок выбора инструмента, а также возврат в референтную точку.

- Нормально ли производится перемещение стола, шпинделя по всем осям.

Каждую неделю необходимо:

- Производить съем и очистку фильтров кондиционера и системы охлаждения шпинделя.

- Контролировать уровень масла в бачке гидроусилителя зажима и инструмента.

Посмотреть как правильно запускать фрезерный станок можно в этом видео:

Соблюдение этих несложных правил значительно увеличит срок службы вашего станка!

В сфере современного производства и проектирования фрезерные станки с ЧПУ (числовое программное управление) являются универсальными и незаменимыми инструментами. Эти автоматизированные системы обеспечивают точность и эффективность обработки различных материалов: от дерева и пластика до металлов. Настройка фрезерного станка с ЧПУ — это кропотливый процесс, включающий ряд шагов для обеспечения оптимальной производительности, точности и безопасности. В этом подробном руководстве мы углубимся в подробный процесс настройки фрезерного станка с ЧПУ, охватывая каждый важный аспект. Независимо от того, являетесь ли вы новичком в мире обработки с ЧПУ или опытным оператором, желающим усовершенствовать процедуры настройки, это руководство станет ценным ресурсом для успешной установки фрезерного станка с ЧПУ.

Фрезерный станок с ЧПУ работает на основе числового программного управления, где компьютерные программы определяют движение и действия станка. Эти программы, часто в форме G-кода, создаются с помощью программного обеспечения CAD (автоматизированное проектирование) и CAM (автоматизированное производство). Фрезерный станок с ЧПУ интерпретирует эти инструкции для выполнения точных операций резки, фрезерования и резьбы. Вот общий шаг по настройке фрезерного станка с ЧПУ.

Это общие шаги по настройке фрезерного станка с ЧПУ. Выполнив эти шаги и ознакомившись с конкретными рекомендациями производителя фрезерного станка с ЧПУ, вы сможете обеспечить успешную настройку и оптимизировать производительность вашего фрезерного станка с ЧПУ для точной и эффективной обработки.

Решение распространенных проблем с настройкой фрезерного станка с ЧПУ помогает обеспечить бесперебойную работу и оптимальную производительность вашего станка. Проблемы могут быть вызваны множеством факторов, включая неправильные настройки конфигурации, механические проблемы или ошибки программы ЧПУ. Далее мы рассмотрим распространенные проблемы с настройкой фрезерного станка с ЧПУ и предложим шаги по их устранению.

Эффективное устранение распространенных проблем с настройкой фрезерного станка с ЧПУ требует систематического подхода, включающего тщательную проверку оборудования, программного обеспечения и параметров обработки. Регулярное техническое обслуживание, калибровка и соблюдение лучших практик могут значительно свести к минимуму возникновение проблем. Кроме того, будьте в курсе конкретных требований и рекомендаций, предоставляемых производителем фрезерного станка с ЧПУ. Быстро и методично решая проблемы, операторы могут обеспечить надежный и эффективный процесс обработки с ЧПУ.

Оптимизация производительности фрезерного станка с ЧПУ включает в себя различные соображения, направленные на обеспечение эффективности, точности и надежности. Вот несколько общих советов по повышению производительности фрезерного станка с ЧПУ. Помните, что оптимизация производительности фрезерного станка с ЧПУ — это непрерывный процесс, который включает в себя сочетание правильной настройки оборудования, программирования и технического обслуживания. Регулярный мониторинг и точная настройка этих факторов будет способствовать согласованности и эффективности операций обработки.

При настройке фрезерного станка с ЧПУ безопасность должна быть приоритетом для обеспечения безопасной и эффективной работы. Вот некоторые общие рекомендации по безопасности и рекомендации по настройке фрезерного станка с ЧПУ. Всегда обращайтесь к специальной документации, предоставленной производителем фрезерного станка с ЧПУ, для получения подробных инструкций по безопасности, адаптированных к вашему оборудованию.

Область настройки и автоматизации фрезерных станков с ЧПУ постоянно развивается, обусловленная развитием технологий и требованиями отрасли. Вот некоторые будущие тенденции, которые могут сформировать ландшафт настройки и автоматизации фрезерных станков с ЧПУ. Эти тенденции отражают постоянные усилия по повышению эффективности, гибкости и точности фрезерных станков с ЧПУ при одновременном удовлетворении растущих потребностей современных производственных процессов. Поскольку технологии продолжают развиваться, понимание этих тенденций может помочь компаниям сохранить конкурентное преимущество в обрабатывающей промышленности с ЧПУ.

Настройка фрезерного станка с ЧПУ — это кропотливый процесс, требующий уделения приоритетного внимания эффективности и соблюдения протоколов безопасности. От физических соображений до безопасности сети и программного обеспечения — хорошо продуманная установка обеспечивает бесперебойную работу и сводит к минимуму потенциальные риски. По мере развития технологий внедрение таких тенденций, как интеграция искусственного интеллекта, подключение к Интернету вещей и совместная робототехника, может расширить возможности фрезерных станков с ЧПУ, открывая путь к повышению автоматизации и точности. Оставаясь в курсе этих достижений и придерживаясь передового опыта, производители могут не только оптимизировать настройки своих фрезерных станков с ЧПУ в соответствии с текущими требованиями, но и подготовиться к успеху в динамичной среде передового производства.

В AccTek CNC мы предоставляем пользователям высококачественные фрезерные станки с ЧПУ и полную техническую поддержку. Наша команда высококвалифицированных и опытных технических специалистов готова предоставить всестороннюю помощь, начиная с первоначальной настройки и настройки вашего фрезерного станка с ЧПУ и заканчивая постоянным устранением неполадок и оптимизацией. Специализируясь на поставке фрезерных станков с ЧПУ, AccTek предоставляет пользователям универсальное и высокопроизводительное оборудование, адаптированное для различных целей. Независимо от того, добавляете ли вы высококлассный промышленный фрезерный станок с ЧПУ для массового производства или небольшой фрезерный станок с ЧПУ для любителей для своей личной студии, вы найдете ответ здесь.

CNC инструкция по эксплуатации

1. Сборка станка.

Пожалуйста, обратитесь к «Инструкции по сборке» для сборки станка (скачать можно в данном разделе https://minichpu.ru/page/1279409).

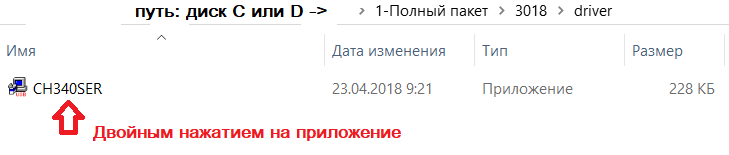

2. Отладка (для начала скачайте «Полный пакет» в разделе https://minichpu.ru/page/1279409).

Для начала необходимо подключить плату к сети с помощью болка питания, а также соединить плату с компьютером (ноутбуком) с помощью кабеля USB, входящего в комплект.

— Установить драйвер CH340SER (путь- /driver/).

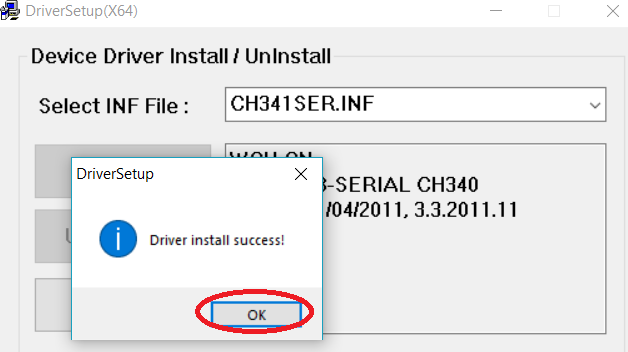

— Открываем двойным нажатием, появляется сообщение

«Разрешить этому приложению вносить изменения на вашем устройстве?»

Нажимаем – ДА!

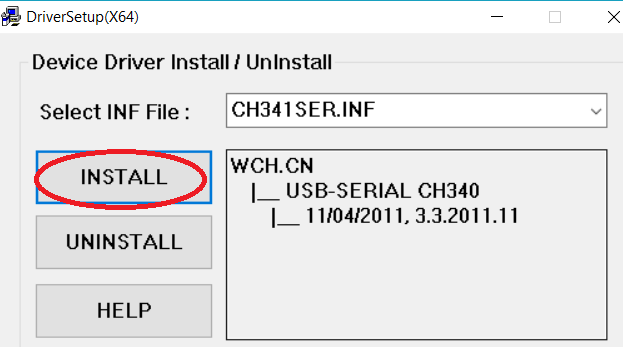

Появляется окно:

Нажимаем INSTALL, драйвер устанавливается, и появляется окно, что успешно установлен (Driverinstallsuccess!), нажимаем ОК. И закрываем окно.

Определение COM-порта компьютера (для инфо):

- Windows XP: Щелкните правой кнопкой мыши на «мой компьютер», выберите «Свойства», выберите «Диспетчер устройств».

- Windows 7: Нажмите «Пуск» -> щелкните правой кнопкой мыши «компьютер» -> выберите «Управление» -> выберите «Диспетчер устройств» из левой панели.

- В дереве разверните «порты (COM & LPT)»

- Ваш станок будет USB последовательный порт (СОМХ), где “X” представляет собой номер COM порта, например СОМ6.

- Если есть несколько USB-портов, щелкните каждый из них и проверить производителя, станок будет «CH340».

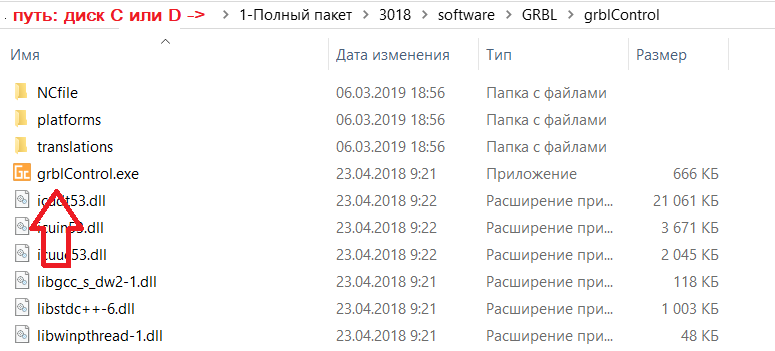

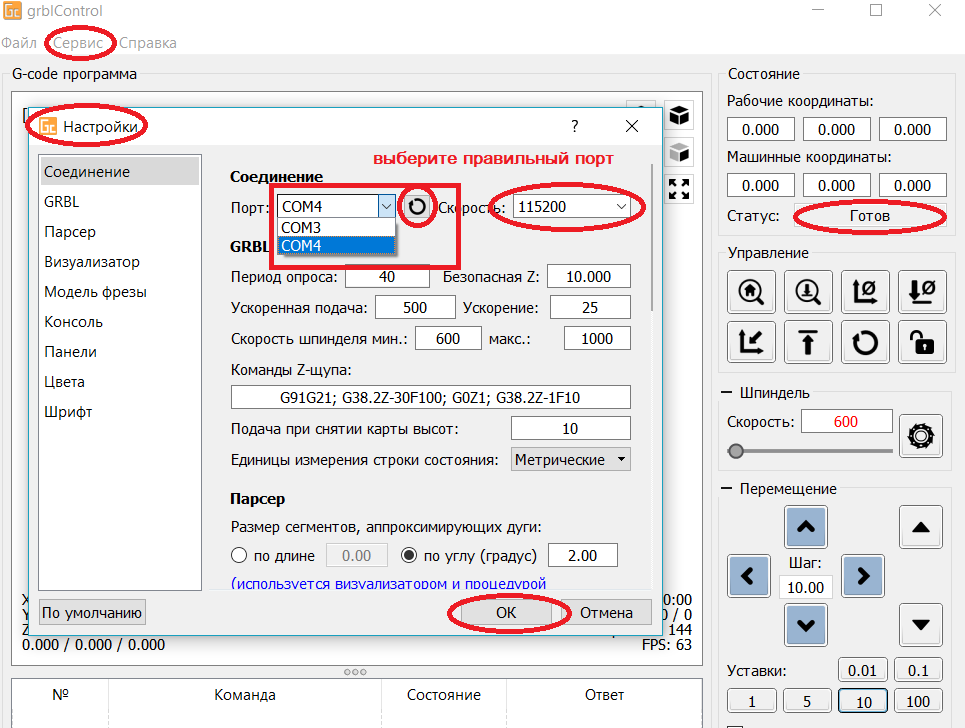

3. Раскройте контрольную программу grblControl.exe, чтобы соединить станок и выбрать правильный порт:

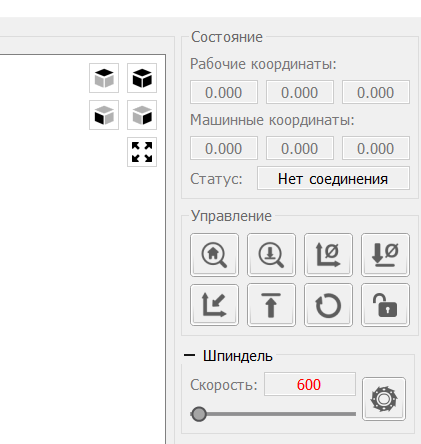

— Открываем двойным нажатием, (станок должен быть подключен и в сеть и через USB).

— Выбираем в меню Сервис ->Настройки, далее Порт (обновляем, и из выплывающего меню выбираем другой порт), нажимаем ОК. Статус меняется на ГОТОВ.

(изначально Статус – Нет соединения)

В консоле (внизу): Соединение успешно установлено:[CTRL+X] < Grbl 0.9j [‘$’ forhelp]

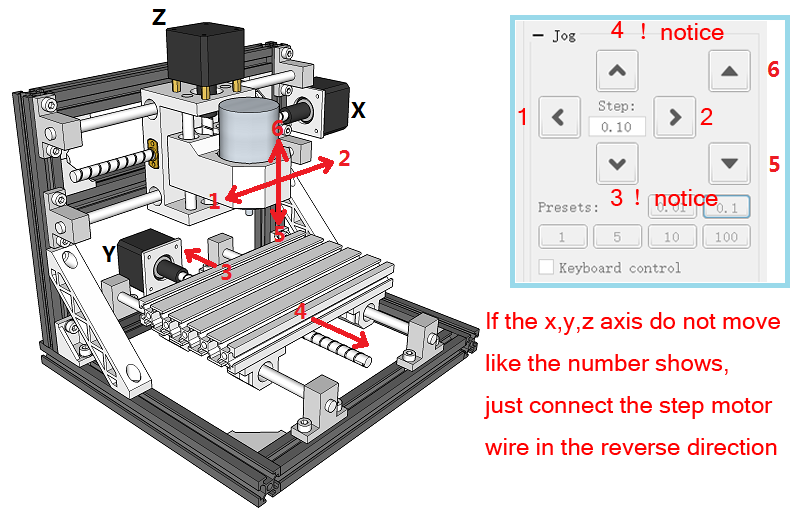

4. Проверить направление оси XYZ:

Если ось x, y, z не двигается, как показано на рисунке, просто подключите провод шагового двигателя в обратном направлении.

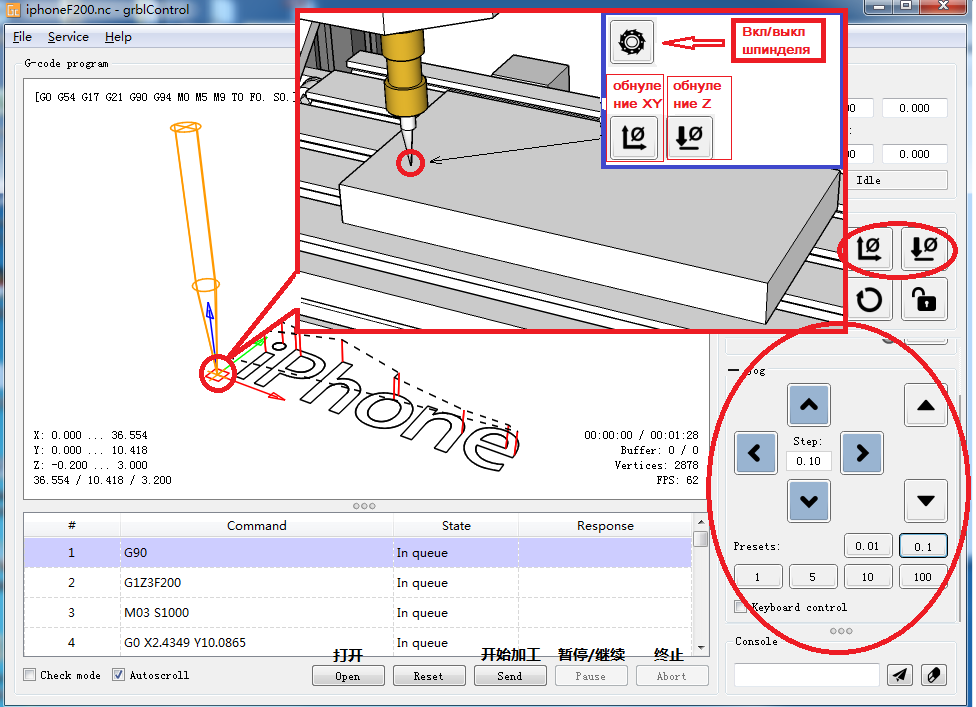

Как обнулить положение гравера:

5. После установки станка, откройте файл гравировки — приложение «grblControl.exe» (путь- 3018/software/GRBL/grblControl). В правом верхнем углу статус должен быть ГОТОВ. Необходимо определить, где будет находится нулевая точка. Обычно в левом нижнем углу заготовки.

Сначала подведите шпиндель в левый нижний угол заготовки (с помощью кнопок перемещения X и Y), затем опустите фрезу по оси Z. Замедлить движение можно уменьшив шаг, нажатием кнопок 0,01; 0,1; 1; 5; 10 (расположенные ниже стрелок перемещения).

Когда резец будут приближаться к заготовке, аккуратно подведите его к поверхности заготовки.

Важно! После соприкосновения резца с поверхностью, нажмите в разделе управление кнопки «Обнулить XY» и «Обнулить Z«.

Подсказка: лучше всего опробовать станок на работоспособность без заготовки. Для вращения шпинделя нажмите кнопку «Вкл/Выкл шпиндель», также можно изменять скорость вращения. Произведите перемещение по всем осям. Для возвращения в нулевую точку необходимо нажать кнопку в управлении «Восстановить XYZ«.

Проверьте станок, прежде чем начать официальную гравировку.

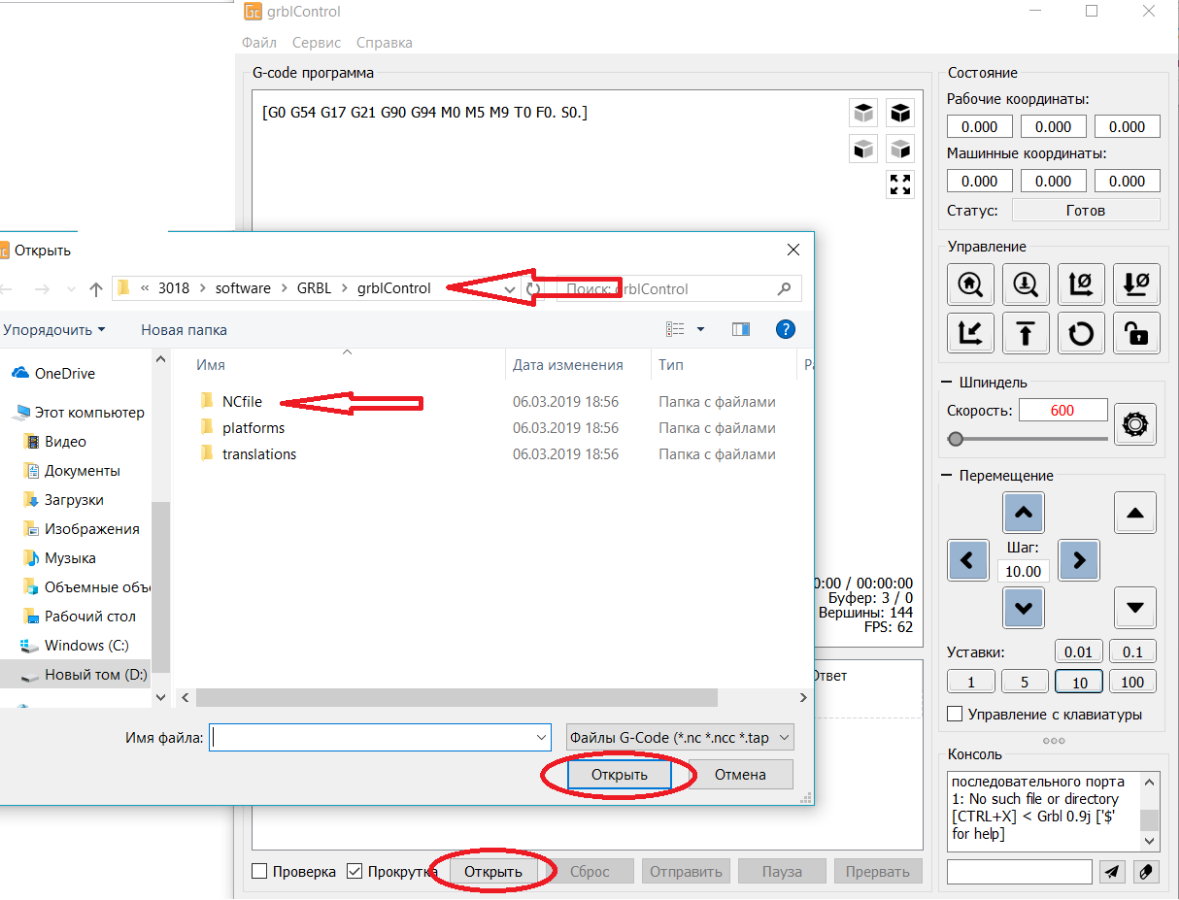

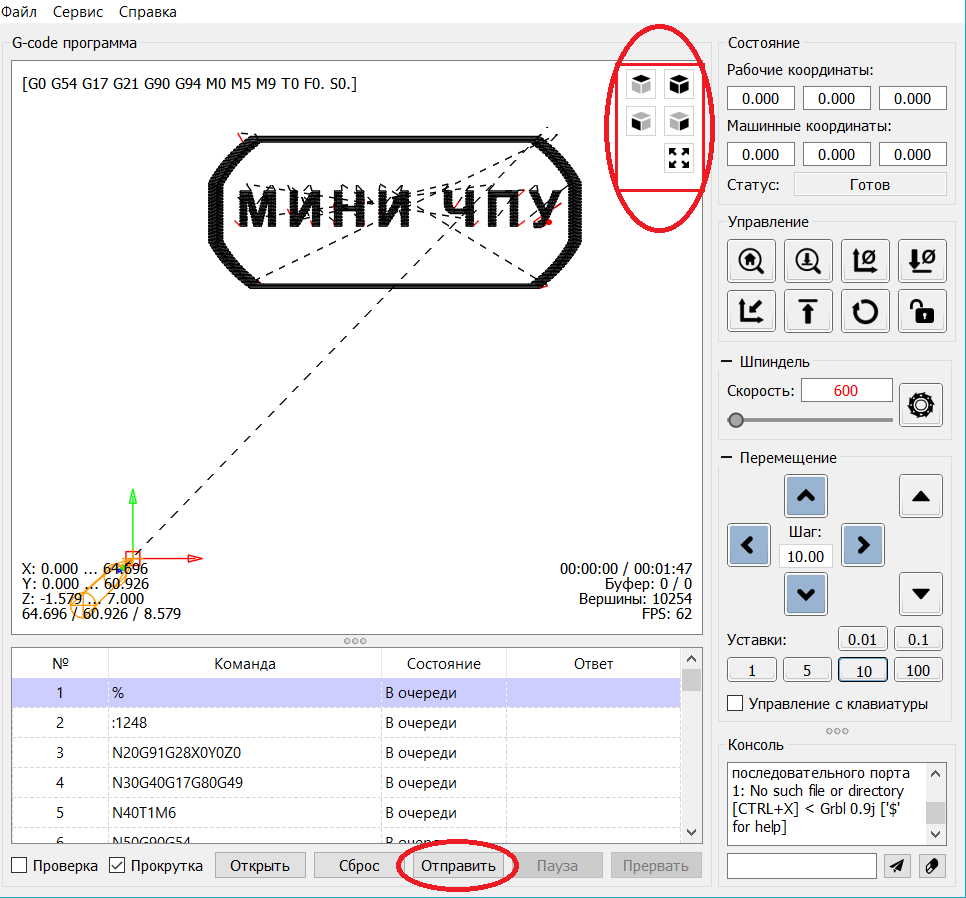

6. Загрузка файла в управляющую программу grblControl.

Затем вы можете нажать кнопку «Открыть» в нижнем углу, выбрать из папки «NCfile» готовый файл (с расширением *.nc), чтобы выгравировать.

7. В папке хранятся готовые файлы.

Этапы работы станков с ЧПУ:

1) формируется модель с помощью специальных графических программ (ArtCam и т.д.) на компьютере.

2) с помощью специальной программы для станка с ЧПУ готовая модель отцифровывается в управляющую программу с расширением *.nc.

3) потом файл открывают управляющей программой «grblControl.exe» и вносят в память ЧПУ. И станок приступает к работе.

Изучайте графическую программу ArtCam, создавайте модели и реализовывайте их с помощью станка CNC 3018.

Подготовлено при участии магазина МИНИ ЧПУ https://minichpu.ru

Как научиться работать на станке с ЧПУ?

Умение работать на станке открывает перед человеком большие возможности. В этой статье Вы найдете

краткую базовую информацию о том, что необходимо знать при работе на станке, с какими трудностями может столкнуться

оператор станка и как лучше построить свое обучение.

Для начала работы придется освоить управление станком. Сейчас существует множество различных

систем числового программного управления (Mach3, Linux CNC, USB CNC, Rich Auto, Fanuc, OSAI, Sinumerik,

OSP, Heidenhain и многие другие). Все они отличаются внешне, имеют определенные различия в

функционале, обладают своими преимуществами, недостатками, нюансами, но, в то же время, все они работают

по одному и тому же принципу. Достаточно изучить одну систему ЧПУ, чтобы понимать принцип работы всех

остальных.

Первое, с чем придется столкнуться оператору, это включение станка. После подачи питания и прогрузки

системы управления, запускается этап инициализации (определения) исходных координат положения шпинделя станка.

Любой станок с ЧПУ имеет одну неизменную нулевую точку — машинный ноль. Ее инициализация и происходит в

автоматическом режиме при включении станка, либо в ручном режиме при помощи команды «HOME» (Домой). При

выполнении этой команды рабочие органы станка поочередно по каждой оси перемещаются до концевых

выключателей. В первую очередь перемещение идет по оси Z до упора вверх, затем в крайнее положение по

оси X, Y и т.д. Когда шпиндель достигает крайнего положения по одной из осей, срабатывает концевой датчик

и происходит инициализация машинного нуля.

Если взять стандартный трехосевой или четырехосевой станок, то машинный ноль у него находится в углу

стола. Относительно этой точки настраиваются все остальные базовые положения станка. В частности, координаты положения,

в котором происходит измерение инструмента (при наличии функции автоматического измерения инструмента на

станке), координаты точки смены инструмента, координаты других нулевых точек, которые оператор

настраивает для обработки своих деталей. Наличие неизменяемого машинного нуля дает возможность

оператору задать не одну, а множество нулевых точек для обработки заготовки в любом удобном месте рабочего стола.

Каждая нулевая точка прописывается в стойке в виде смещения от машинного нуля. В английских версиях систем ЧПУ таблица

нулевых точек так и называется «offset table», т.е. «таблица смещений». По умолчанию на экране системы

ЧПУ мы видим координаты текущего положения относительно нуля детали.

Оператор всегда может изменить режим отображения координат на машинные и посмотреть

текущее положение относительно машинного нуля.

ПЕРЕКЛЮЧЕНИЕ РЕЖИМА ОТОБРАЖЕНИЯ КООРДИНАТ В MACH3

Такая система нулевых точек очень удобна при выполнении управляющих программ на станке с ЧПУ. В ходе

выполнения программы всегда возникает необходимость делать вспомогательные перемещения (точка смены

инструмента, точка «парковки» инструмента). Сделать это в нулевой точке, настроенной оператором,

проблематично, так как ее мы настраиваем индивидуально для каждой обработки в зависимости от

расположения заготовки на столе. Это означает, что нам при каждом изменении нулевой точки пришлось бы

заново отмерять координаты до всех вспомогательных позиций и вручную прописывать их в программе. Чтобы

этого избежать, все подобные вспомогательные перемещения осуществляются в машинной системе координат,

так как она неизменна и координаты любой точки в ней всегда одни и те же. Обработка же самой детали

происходит относительно нулевой точки настроенной оператором в зависимости от расположения заготовки.

Для переключения между системами координат (нулевыми точками) во время выполнения управляющих программ

используются специальные команды, которые закладываются в постпроцессор при его настройке.

Любая система ЧПУ имеет три основных режима работы:

1. Ручной режим управления (Manual). Когда оператор управляет станком с пульта или с клавиатуры.

2. Режим ручного ввода данных (Manual Data Input). Когда оператор управляет станком путем покадрового ввода команд в консоль и их выполнения. Например, включить шпиндель со скоростью вращения 15000 об/мин (S15000 M3), переместиться в определенную координату с подачей 5000 мм/мин (G1 X50 Y50 F5000) и т.д.

3. Автоматический режим управления (Auto) – это основной режим работы станка с ЧПУ в котором происходит автоматическое выполнение управляющих программ. Оператор всегда имеет возможность прервать выполнение программы, возобновить ее выполнение, начать выполнение с заданного кадра, внести в программу корректировки и т.д.

Для комфортной и уверенной работы на станке оператору предстоит освоиться с этими режимами работы,

научиться настраивать нулевые точки, измерять инструмент, производить его смену, быстро совершать

аварийный останов станка при необходимости, возобновлять работу станка после аварийных остановов и

внезапного отключения электричества и т.п.

Помимо этого обязательно следует освоить коды управляющих программ. Знание G-кодов и M-кодов, умение

читать программу позволяют не только самостоятельно вносить правки в управляющий код не отходя

от станка, но и помогают избежать десятков вопросов в ходе работы. Если же этих знаний не

будет, то любая ошибка может оказаться для оператора непонятной, и, чаще всего, он не сможет решить

проблему самостоятельно.

Для изучения всех этих вопросов существуют специальные мануалы (инструкции). Если речь идет о работе с

системой ЧПУ станка, то для каждой системы ЧПУ существует свое «Руководство по эксплуатации», которое всегда

можно найти в свободном доступе. Если речь идет об изучении программирования (G-коды, M-коды), то и по этой тематике

есть огромное количество книг, инструкций, статей в интернете и изучить этот вопрос при желании не составит труда.

G-код основан на едином стандарте, поэтому он одинаков для всех систем ЧПУ (если не считать систему Heidenhain), однако отличия и нюансы все

равно существуют. Чтобы учесть такие особенности, можно обратиться к «Руководству по программированию», идущему

к конкретной системе ЧПУ.

В качестве примера приведу мануал по системе Mach3 (прямая ссылка на скачивание документа с официального сайта разработчиков Mach3), который включает в себя как вопросы, связанные с

эксплуатацией этой системы управления, так и информацию по программированию с помощью

G-кодов и M-кодов, применительно к этой системе управления.

С наилучшими пожеланиями!

Автор: Дмитрий Головин Наверх