Инструкция разработана согласно требованиям СНиП 3.05.05-84, ГОСТ 32569-2013 и в соответствие с перечнем трубопроводов.

Пневматические испытания проводятся на основании приказа руководителя проекта строительного подрядчика (СП), в котором назначаются лица, ответственные за проведение пневматического испытания, исполнители и лица, осуществляющие контроль за проведением пневмоиспытания.

Все участники пневмоиспытаний трубопроводов должны быть ознакомлены с настоящей инструкцией.

Пневмоиспытанию подлежат вновь смонтированные трубопроводы согласно перечню трубопроводов проекта 3320 по объектам «МИСЭФ».

Испытание на прочность и плотность проводится сжатым воздухом или инертным газом (при наличии) и только в светлое время суток.

Создание необходимого давления в трубопроводах осуществляется подачей сжатого воздуха от компрессора, а инертного газа от баллонов (при наличии).

Подготовка к проведению пневмоиспытания

Площадки, маршевые лестницы оборудования должны быть освобождены от посторонних предметов и мусора.

Перед началом испытаний система трубопроводов, испытываемая в единой технологической схеме или отдельно, должна быть отглушена инвентарными заглушками, установлены манометры, которые устанавливаются: один — у опрессовочного агрегата после запорного вентиля (вне опасной зоны), второй — в конце линии (участка). Манометры, применяемые при испытании трубопроводов, должны быть поверены и опломбированы. Манометры должны иметь диаметр корпуса не менее 160 мм, класс точности не ниже 1,5. Предел измерения подбирается таким образом, чтобы при показании испытательного давления стрелка манометра находилась во второй трети шкалы.

Проверить исправность приборов КИПиА, секущей арматуры в схеме подачи сжатого воздуха (инертного газа) в испытываемые трубопроводы.

Компрессор и ресивер, баллон (при наличии), используемые при испытании трубопроводов, должны находиться за пределами охраняемой зоны. Подводящую линию от компрессора к испытываемому трубопроводу предварительно проверяют гидравлическим способом на прочность.

Перед проведением пневматических испытаний трубопроводов как внутри помещения, так и снаружи должна быть установлена охраняемая зона, огражденная сигнальной лентой. Расстояние от испытываемого трубопровода до границы охраняемой зоны в любом месте должно быть не менее 25 м при надземной прокладке и не менее 10 м при подземной прокладке трубопроводов.

Границы охраняемой зоны обозначаются флажками. Для наблюдения за охраняемой зоной необходимо устанавливать контрольные посты. Количество постов для наружных трубопроводов в условиях хорошей видимости определяется из расчета один пост на 200 м длины трубопровода. В остальных случаях количество постов должно определяться с учетом местных условий так, чтобы охрана зоны была обеспечена надежно. Освещенность охраняемой зоны должна быть не менее 50 лк. Пребывание людей в зоне во время подъема давления при испытаниях на прочность запрещается.

Исполнители для связи должны иметь радиостанции.

До проведения пневматических испытаний должно быть подписано разрешение на проведение испытаний трубопровода.

В период проведения подготовительных мероприятий лицу, ответственному за проведение пневмоиспытаний поставить в известность не менее, чем за сутки до испытаний ответственных лиц со стороны Заказчика, смежных СП, задействованных на строительной площадке и других заинтересованных лиц, провести инструктаж исполнителям о том, как обеспечить безопасность нагружения испытываемой системы и их действия в случаях возникновения внештатных ситуации.

Проведение пневмоиспытаний

Персонал, допущенный к проведению испытаний, должен пройти инструктаж о порядке и последовательности проведения испытаний, а также инструктаж по технике безопасности.

Непосредственно перед началом проведения испытаний, ответственный за их проведение проверяет готовность исполнителей к предстоящим работам и производит их расстановку по местам.

Связь ответственного за проведение испытаний с исполнителем, находящимся на секущей задвижке по подаче сжатого воздуха (инертного газа) в систему, осуществляется по радиосвязи (по рации)

Остальные исполнители, не участвующий непосредственно в проведение испытаний, контролирует охраняемую зону и предотвращает допуск в нее посторонних лиц.

При пневматическом испытании давление в трубопроводе следует поднимать постепенно с осмотром на следующих ступенях: при достижении 60 % испытательного давления — для трубопроводов, эксплуатируемых при рабочем давлении до 0,2 МПа (2 кгс/кв.см), и при достижении 30 и 60% испытательного давления — для трубопроводов, эксплуатируемых при рабочем давлении 0,2 МПа (2 кгс/кв.см) и свыше.

Во время осмотра подъем давления не допускается. Обстукивания молотком сварных швов, а также устранение других каких-либо дефектов во время нахождения системы трубопроводов под давлением категорически запрещается (!).

В процессе заполнения трубопровода сжатым воздухом или инертным газом (при наличии) и подъема давления необходимо постоянное наблюдение за испытываемым трубопроводом. Места утечки определяются по звуку просачивающегося воздуха, а также по пузырям при покрытии сварных швов и фланцевых соединений, сальников арматуры и других сомнительных мест мыльной эмульсией (при отрицательной температуре – незамерзающим мыльным раствором).

Осмотр испытываемых трубопроводов при давлении не выше испытательного на плотность должен производиться специально выделенными для этой цели и проинструктированными лицами. Нахождение в охраняемой зоне кого-либо, кроме этих лиц, запрещается.

При обнаружении значительных утечек во фланцевых соединениях или сальниках арматуры испытание прекращают, давление снижают до атмосферного и устраняют обнаруженные дефекты.

Испытательное давление в трубопроводе выдерживают в течение 15 минут (величина давления на прочность в соответствие с перечнем трубопроводов, но не менее 2 кгс/кв.см). После чего давление снижается до расчетного (но не менее 1 кгс/кв.см) – испытание на плотность, при котором производят тщательный осмотр сварных швов, трубопровода, фланцевых соединений, но не менее 30 мин.

Замеры давления в трубопроводе во время его испытания следует начинать только после выравнивания температуры в трубопроводе.

Во время повышения давления в трубопроводе и при достижении в нем испытательного давления на прочность, пребывание кого-либо в зоне охраны запрещается.

Безопасность проведения испытаний и техническое проведение обеспечивается СП, находящейся вне зоны проведения пневмоиспытания.

Лица, проводимые испытания и осмотр, должны быть специально проинструктированы. Запрещается находиться в охраняемой зоне кому-либо кроме этих лиц.

Мероприятия по технике безопасности и безопасному проведению пневматического испытания

— Все работы должны быть прекращены там, где будут проводиться пневмоиспытания трубопроводов. Персонал не занятый в проведении испытания должен быть удалён с данной территории.

— Ответственному лицу за проведение пневматического испытания провести инструктаж исполнителям под роспись в журнале проведения инструктажа, в ходе инструктажа:

— ознакомить исполнителей со схемой отглушения испытываемых линий;

— проработать порядок нагружения (подъёма давления) в системе;

— определить расстановку исполнителей при проведении пневмоиспытания и порядок использования средств связи;

— определить действия исполнителей в случае возникновения внештатных ситуаций.

— Непосредственно перед началом проведения пневмоиспытания, лицо, ответственное за его проведения, проверяет готовность исполнителей к предстоящей работе и производит их расстановку по местам и обеспечивает необходимым количеством средств радиосвязи (раций) для организации взаимодействия.

— На период проведения пневматического испытания устанавливается опасная (охранная) зона (периметр установки) от испытуемой системы (см.п.п.1.4 — 1.6 настоящей инструкции).

— Оградить и наглядно обозначить охраняемую зону (см.п.п.1.4 — 1.6 настоящей инструкции).

— Пневматическое испытание трубопроводов на прочность не разрешается в действующих цехах (на производствах) и эксплуатируемых помещениях, а также на эстакадах, в каналах и лотках, где проложены трубопроводы, находящиеся в работе.

— Исполнители со стороны СП, не участвующий непосредственно в проведении испытания, контролирует охраняемую зону и не допускает в неё посторонних лиц, находясь за пределами охраняемой зоны.

— В ходе ступенчатого повышения давления (см.п.2.5 настоящей инструкции), в охраняемой зоне на расстоянии видимости манометра, находится только один наблюдающий исполнитель.

— Устранения каких-либо дефектов во время нахождения системы под давлением категорически запрещается.

— Безопасность проведения испытаний и техническое проведение обеспечивается СП, находящейся вне зоны проведения работ.

— Лица, проводимые испытания и осмотр, должны иметь средства индивидуальной защиты и соответствующий инструмент.

— Перед проведением работ по пневмоиспытанию сообщить ответственным лицам со стороны Заказчика, смежных СП, задействованных на строительной площадке и других заинтересованных лиц о проведении пневмоиспытания.

Инструкция по пневматическому испытанию наружных трубопроводов : СН 298-64 : утв. 28/XII 1964 г. : [срок введения 1 июля 1965 г.] / Гос. ком. по делам строительства СССР «Госстрой СССР»

Москва : Стройиздат, 1965

Москва : Стройиздат, 1965

Детальная информация

Код документа в НЭБ

002072_000044_ARONB-RU_Архангельская ОНБ_DOLIB_-894075

Заглавие

Инструкция по пневматическому испытанию наружных трубопроводов : СН 298-64 : утв. 28/XII 1964 г. : [срок введения 1 июля 1965 г.] / Гос. ком. по делам строительства СССР «Госстрой СССР»

Место издания

Москва : Стройиздат

Место хранения оригинала документа на карте

Вы находитесь на новой версии портала Национальной Электронной Библиотеки. Если вы хотите воспользоваться старой версией,

перейдите по ссылке .

Пневматические испытания

В этой статье вы узнаете как организовать пневматические испытания оборудования, работающего под давлением (сосудов, трубопроводов).

Галина Горбунова

Директор по развитию, специалист в области промышленной безопасности и проектирования ОПО

Что такое пневматические испытания?

Пневматические испытания – это комплекс мероприятий, проводимых для определения степени герметичности и прочности оборудования под давлением/

Пневматические испытания, как правило, проводятся с помощью воздуха или инертных газов. Ниже мы разберем регламент проведения пневматических испытаний для трубопроводов и сосудов.

Периодичность проведения пневматических испытаний

Если проектной документацией не указана конкретная периодичность испытания проводятся не реже одного раза в 3 года с привлечением независимой организации. Если тепловая сеть снабжена системой оперативного-дистанционного контроля, то испытания можно проводить 1 раз в 5 лет.

Трубопроводы, используемые для теплоснабжения населения, проводят гидравлические испытания 2 раза в год (после окончания и перед началом отопительного сезона). Однако, такие испытания проводятся без привлечения независимой организации.

Технологические трубопроводы нуждаются в гидравлических испытаниях один раз в три года (в случае отсутствия влияния коррозии) и 1 раз в два года при обнаружении на трубах коррозийных дефектов.

Для сосудов, работающих под давлением, установлена своя периодичность испытаний, которая зависит от коррозийности среды (обычно 1 раз в 5-8 лет). По периодичности испытаний сосудов мы написали отдельную статью.

В большинстве случаев в качестве испытаний – проводятся гидравлические испытания, однако, если гидравлические испытания невозможны проводятся пневматические.

ФНП 536 перечисляет перечень таких случаев:

- Когда несущая строительная конструкция или опоры не предназначены для заполнения сосуда или трубопровода водой.

- При температуре окружающего воздуха ниже 0°C и с угрозой замерзания отдельных участков трубопровода.

- В случаях, когда использование жидкости (например, воды) недопустимо.

Рассчитаем стоимость проведения испытаний и экспертизы оборудования

Оставьте заявку, наши эксперты рассчитают стоимость проведения работ по проведению испытаний

Подготовка к проведению пневматических испытаний трубопровода

До начала испытаний дефектоскопист осуществляет внешний осмотр оборудования. Рекомендуется применять 2-3 метода неразрушающего контроля для осмотра поверхности. Как правило, применяется визуально-измерительный контроль и ультразвуковая толщинометрия стенок оборудования. Рекомендуем обязательно провести акустико-эмиссионный контроль перед началом пневматических испытаний.

Также в рамках осмотра дефектоскопист оценивает правильность установки арматуры, проверяет опорные элементы и запорные механизмы, оценивает сложность их открытия и закрытия.

Перед проведением пневматических испытаний необходимо осуществить промывку оборудования. Для промывки может использоваться вода или специализированная жидкость, предназначенная для этого.

Регламент проведения пневматических испытаний

После подготовки трубопроводов (или иного оборудования) необходимо продуть оборудование таким образом, чтобы организовать избыточное давление. Продувку технологических трубопроводов следует проводить под давлением равным рабочему, но не более 4 МПа. (согласно пункту 161 ФНП №444).

Для продувки используется либо воздух, либо инертный газ. Давление следует поднимать постепенно со скоростью не более 5% от пробного давления в минуту с периодическим осмотром:

- при расчетном давлении до 0,2 МПа осмотр проводят при давлении, равном 0,6 пробного давления (Pпр), и при рабочем давлении;

- при расчетном давлении более 0,2 МПа осмотр проводят при давлении, равном 0,3 и 0,6 пробного давления (Pпр), и при рабочем давлении.

При проведении осмотра подъем давления должен быть приостановлен. После – продолжается повышение давления до рабочего (но не более 4 МПа). Продувка технологических трубопроводов, работающих под избыточным давлением до 0,1 МПа или вакуумом, должна проводиться под давлением не более 0,1 МПа.

После продувки оборудование должно быть осмотрено как и визуально, так и акустико-эмиссионным методом неразрушающего контроля.

Для проведения пневматических испытаний трубопровода необходимо обеспечить безопасность сотрудников. А именно:

- на время проведения испытаний должна быть организована охранная зона (в 25 метров для наземных трубопроводов, 10 метров для подземных) – пункт 153 Приказа Ростехнадзора №444;

- охранная зона должна быть либо огорожена либо размечена флажками;

- запрещается пребывание людей в охранной зоне;

- манометры, используемые для проведения испытаний, должны располагаться вне охранной зоны;

- после проведения испытаний к осмотру трубопровода можно прибегать только через 10 минут после снижения давления в трубопроводе до расчётного;

Пройдите бесплатный курс по эксплуатации сосудов, работающих под избыточным давлением

Он поможет подготовиться к аттестации в Ростехнадзоре по категориям Б 8.1 – Б 8.7 и безопасно эксплуатировать ваш объект.

Дополнительные испытания на герметичность

Технологические трубопроводы, через которые перемещаются вещества с токсическими свойствами (1, 2 и 3 класса опасности), горючие газы (включая сжиженные углеводородные газы) или легковоспламеняющиеся жидкости, а также вакуумные технологические трубопроводы, обязаны быть дополнительно подвергнуты испытанию на герметичность с мониторингом изменения давления во время испытания.

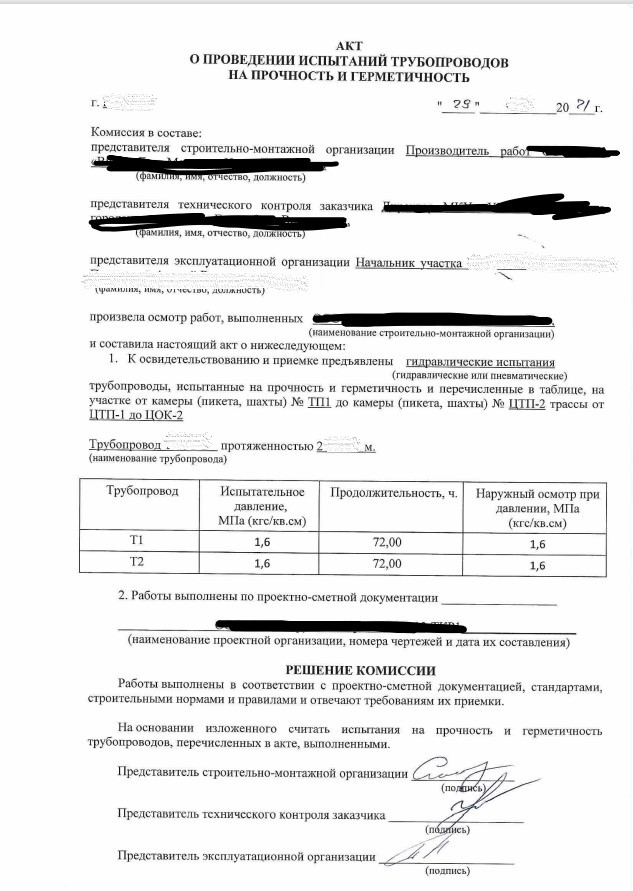

Акт пневматических испытаний

В результате проведения пневматических испытаний оформляется акт пневматических испытаний. В акте фиксируются параметры испытаний (длина и характеристика трубопровода), давление во время испытаний, длительность испытаний и результат.

Акт подписывают все члены комиссии, которые проводили пневматическое испытание оборудования.

Узнайте больше о промышленной безопасности

Наши эксперты написали для вас более 200 статей по промышленной, экологической безопасности и проектированию. Их прочтение поможет Вашему предприятию детально ознакомиться с актуальными законодательными требованиями.

Регистрация опасного производственного объекта

Опасные производственные объекты (ОПО) — что такое и требования

Получите бесплатную консультацию

Оставьте свой номер телефона и наш эксперт перезвонит вам для детального обсуждения вашего проекта. В результате подготовим детальное предложение по реализации вашего проекта.

Пневматическое испытание трубопровода

Пневматическое испытание трубопроводов осуществляют для проверки их на прочность и плотность или только на плотность. В последнем случае трубопровод должен быть предварительно испытан на прочность гидравлическим способом. Аммиачные и фреоновые трубопроводы на прочность гидравлическим способом не испытывают.

Пневматическое испытание полагается производить воздухом или инертным газом, для чего используют передвижные компрессоры или заводскую сеть сжатого воздуха. Испытательное давление на прочность и длина испытываемого участка трубопровода надземной прокладки не должны превышать величин, указанных в табл. 20.

| Таблица 20 | |||

| Предельное испытательное давление и длина испытываемого участка при пневматическом испытании |

|||

| Условный диаметр трубопровода, мм |

Предельное испытательное давление, кгс/см2(избыточное) |

Наибольшая длина участка трубопровода, м |

|

| внутреннего | наружного | ||

| До 200 | 20 | 100 | 250 |

| От 200 до 500 | 12 | 75 | 200 |

| Свыше 500 | 6 | 50 | 150 |

В исключительных случаях, вытекающих из требований проекта, разрешается проводить пневматическое испытание трубопроводов на прочность с отступлением от приведенных в таблице данных. При этом испытание необходимо проводить в строгом соответствии со специально разработанной (для каждого случая) инструкцией, обеспечивающей надлежащую безопасность работ.

Пневматическое испытание на прочность надземных чугунных, а также фаолитовых и стеклянных трубопроводов запрещается. В случае установки на стальных трубопроводах чугунной арматуры (кроме арматуры из ковкого чугуна) пневматическое испытание на прочность допускается при давлении не выше 4 кгс/см2, при этом вся чугунная арматура должна пройти предварительное гидравлическое испытание на прочность в соответствии с ГОСТ 356—59.

Давление в испытываемом трубопроводе следует поднимать постепенно, проводя его осмотр при достижении: 0,6 от испытательного давления — для трубопроводов с рабочим давлением до 2 кгс/см2; 0,3 и 0,6 от испытательного давления — для трубопроводов с рабочим давлением выше 2 кгс/см2. При осмотре трубопровода увеличение давления не допускается. Окончательный осмотр производят при рабочем давлении и совмещают с испытанием трубопровода на плотность. При этом герметичность сварных стыков, фланцевых соединений и сальников проверяют путем обмазки их мыльным Или другим раствором. Обстукивание золотком трубопровода, находящегося под давлением, не допускается. Результаты пневматического испытания признают удовлетворительными, если за время испытания на прочность не произошло падения давления по манометру и при последующем испытании на плотность в сварных швах, фланцевых соединениях и сальниках не обнаружено утечек, пропусков.

Трубопроводы, транспортирующие сильнодействующие ядовитые вещества и другие продукты с токсическими свойствами, сжиженные нефтяные газы, горючие и- активные газы, а также легковоспламеняющиеся и горючие жидкости, транспортируемые при температурах, превышающих температуру их кипения, подвергают дополнительному испытанию на плотность. В этом случае испытание проводят с определением падения давления. Цеховые трубопроводы, транспортирующие перечисленные выше продукты, проходят дополнительные испытания на плотность совместно с оборудованием, к которому их присоединяют.

Испытание на плотность с определением падения давления можно производить только после выравнивания температур внутри трубопровода, для чего в начале и конце испытываемого участка следует установить термометры. Длительность испытаний межцеховых трубопроводов на плотность с определением падения давления установлена проектом; она должна быть не менее 12 ч. Падение давления в трубопроводе за время испытания его на плотность определяют по формуле:

где ∆Р — величина падения давления, %;

Ркони Рнач— сумма манометрического и барометрического давлений соответственно в конце и начале испытания, кгс/см2;

Ткон и Тнач—абсолютная температура воздуха или газа соответственно в конце и начале испытания град.

Давление и температуру воздуха или газа в трубопроводе определяют как среднее арифметическое показаний всех манометров и термометров, установленных на трубопроводе.

где DBH— внутренний диаметр испытываемого трубопровода, мм. Если трубопровод состоит из участков различных диаметров, средний внутренний его диаметр определяют по формуле:

Межцеховой трубопровод с условным проходом 250 мм признают выдержавшим дополнительное испытание на. плотность, если падение давления в нем за 1 ч в процентах от испытательного давления составляет не более: 0,1 — при транспортировании токсичных продуктов; 0,2 — при транспортировании взрывоопасных, легковоспламеняющихся, горючих и активных газов (в том числе и сжиженных). При испытании трубопроводов других диаметров нормы падения в них определяют, умножая приведенные выше цифры на поправочный коэффициент, подсчитываемый по формуле:

L1, L2, … Ln— длины соответствующих участков трубопровода, мм;

где D1, D2, … Dn— внутренние диаметры участков трубопроводов, м.

На время проведения пневматических испытаний как внутри помещений, так и снаружи необходимо устанавливать охраняемую зону и отмечать ее флажками. Минимальное расстояние в любом направлении от испытываемого трубопровода до границы зоны: при надземной прокладке — 25 м, а при подземной— 10 м. Для наблюдения за охраняемой зоной устанавливают контрольные посты. Во время подъема давления в трубопроводе и при испытании его на прочность не допускается пребывание людей в охраняемой зоне, кроме лиц, специально выделенных для этой цели и проинструктированных.

На результаты пневматических испытаний трубопровода составляют акт.

1. В каком порядке проводят пневматические испытания на прочность?

2. Как проводят пневматическое испытание трубопроводов на плотность?

3. Как проводят пневматическое испытание трубопроводов на прочность с определением падения давления?

4. Какие допускаются нормы падения давления для различных трубопроводов?

Все материалы раздела «Монтаж трубопроводов» :

● Такелажная оснастка и грузоподъемные механизмы

● Производство такелажных работ

● Монтажный инструмент, применяемый при изготовлении и монтаже трубопроводов

● Технология монтажа стальных трубопроводов

● Разбивка трассы трубопровода

● Установка опор, подвесок и опорных конструкций

● Укрупнительная сборка узлов трубопроводов, монтаж компенсаторов

● Установка арматуры, дренажей, воздушников и приборов контроля

● Врезка трубопроводов в действующие трубопроводы, промывка и продувка трубопровода

● Гидравлическое испытание трубопровода

● Пневматическое испытание трубопровода

● Сдача и приемка трубопроводов в эксплуатацию, организация труда

● Правила техники безопасности при монтаже трубопроводов

● Монтаж внутрицеховых трубопроводов

● Монтаж межцеховых трубопроводов

● Монтаж трубопроводов высокого давления

● Монтаж трубопроводов из легированных сталей, а также с внутренним покрытием

● Монтаж трубопроводов из цветных металлов и чугуна

● Монтаж неметаллических трубопроводов

Напорные трубопроводы испытывают на прочность и плотность (водонепроницаемость) гидравлическим или пневматическим способами. Выбор способа зависит от конкретных условий проведения испытания — климатических условий, наличия воды для испытания и возможностей ее сброса. В водопроводном строительстве чаще применяют гидравлический способ. Напорные трубопроводы, проложенные в траншеях или непроходных каналах, испытывают дважды. До засыпки траншеи и установки арматуры производят предварительное испытание (на прочность), а после засыпки траншеи и завершения всех работ на испытываемом участке — окончательное их испытание (на плотность). Водопроводные сети, доступные в рабочем состоянии для осмотра или подлежащие немедленной засыпке, можно как исключение не подвергать предварительному испытанию.

Гидравлическое испытание является наиболее экономичным и отличается простотой проведения; оно применимо для любых трубопроводов. Для испытания используют насосы или наполнительные агрегаты, производящие закачку воды, и гидравлические прессы или опрессовочные агрегаты, обеспечивающие подъем внутреннего давления. При небольших объемах испытаний применяют компактные перевозные установки или гидравлические прессы.

Предварительное и окончательное испытание напорных трубопроводов производят внутренним испытательным давлением ри, принимаемым по проекту или СНиПу. По достижении испытательного давления опрессовочные агрегаты останавливают и трубопровод выдерживают на прочность: металлические, асбестоцементные и железобетонные трубопроводы не менее 10 мин, а пластмассовые (полиэтиленовые) — не менее 30 мин. Трубопровод признается выдержавшим предварительное испытание, если под испытательным давлением не произошло разрыва труб и фасонных частей, нет нарушений заделки стыков, а при испытании под рабочим давлением ри не обнаружено утечек воды.

Окончательное гидравлическое испытание трубопроводов из металлических, асбестоцементных и полиэтиленовых труб начинают не менее чем через 24 ч с момента засыпки их грунтом и заполнения водой, а железобетонных — не менее чем через 72 ч. После этого давление в трубопроводе поднимают до испытательного и поддерживают в течение всего периода испытания. При этом утечка воды в л/мин на 1 км трубопровода не должна превышать указанной в СНиПе. Трубопровод признается выдержавшим окончательное испытание, если не обнаружено нарушений его целостности, а фактические утечки воды не превышают допустимые.

При испытании железобетонных трубопроводов больших диаметров наибольшую сложность представляет устройство торцовых заглушек и упоров, воспринимающих значительные усилия. Так, при испытании трубопровода диаметром 1000 мм нагрузка на торцовую заглушку превышает 1200 кН при испытательном давлении 1,5 МПа и 6000 кН при диаметре 2000 мм.

Безнапорные трубопроводы испытывают только на плотность (герметичность), причем дважды — до засыпки (предварительное) и после засыпки (окончательное). Испытывают их участками между смежными колодцами, заполняя водой с верхнего колодца или через установленный в нем стояк. Заполненный участок выдерживают в течение суток. Выявленные дефекты устраняют, после чего трубопровод снова заполняют водой и начинают испытание.

Гидравлическое давление в трубопроводе создают заполнением водой верхнего колодца или стояка, а давление в его верхней точке определяют по превышению уровня воды в колодце или стояке над шелыгой трубопровода или над горизонтом грунтовых вод, если он расположен выше шелыги. Гидростатическое давление должно быть не менее глубины заложения труб, считая до шелыги в верхнем колодце каждого испытываемого участка.

При предварительном испытании трубопровода на плотность производят его осмотр, в течение которого для поддержания в нем давления подкачивают воду в стояк или колодец. Трубопровод признается выдержавшим предварительное испытание, если при его осмотре не обнаружено видимых утечек воды. Окончательное испытание безнапорных трубопроводов состоит в определении утечки воды и сопоставлении ее с допускаемой (нормативной). Утечка определяется в верхнем колодце по объему добавляемой в колодец или стояк воды до первоначального уровня. Испытание должно продолжаться не менее 30 мин, а понижение уровня воды в колодце или стояке при этом допускается не более 20 см. При испытании на приток грунтовой воды определяют приток воды, поступающей в нижний колодец.

Пневматическое испытание (сжатым воздухом) стальных и чугунных трубопроводов проводится следующим образом. Компрессор и контрольно-измерительные приборы присоединяют к испытываемому участку трубопровода. Предварительное пневматическое испытание трубопроводов производят после их засыпки испытательным давлением: для стальных трубопроводов ри = 0,6 МПа при рабочем давлении рр до 0,5 МПа и с коэффициентом 1,15 к рабочему при рабочем давлении свыше 0,5 МПа; для чугунных ри = 0,15 МПа. Трубопровод выдерживают при испытательном давлении 30 мин, затем давление снижают и осматривают трубопровод. Трубопровод признается выдержавшим предварительное пневматическое испытание, если не обнаружено дефектов в стыках и сварных швах, нарушения его целостности, а также сдвига или деформации упоров.

Окончательное испытание трубопровода производят испытательным давлением: для стальных трубопроводов ри = 0,6 МПа при рр = 0,5 МПа; ри = 1,15 при рр свыше 0,5; для чугунных трубопроводов при ри = 0,6 МПа, при рр = 0,5 МПа. Трубопровод выдерживают под давлением 30 мин. Трубопровод считается выдержавшим окончательное пневматическое испытание, если не нарушена его целостность, а падение давления за отведенное время не превышает допускаемого.